● минимальные размеры для повышения давления впрыскивания и облегчения компоновки на дизеле; минимальная масса движущихся деталей;

● простота, дешевизна, надежность (ресурс распылителей меньше ТНВД и прочих деталей; для автотракторных дизелей – не менее 1,5 тыс. ч);

● минимальное гидравлическое сопротивление запорного клапана, уменьшающее давление впрыскивания;

● высокое давление начала и, особенно, конца впрыскивания;

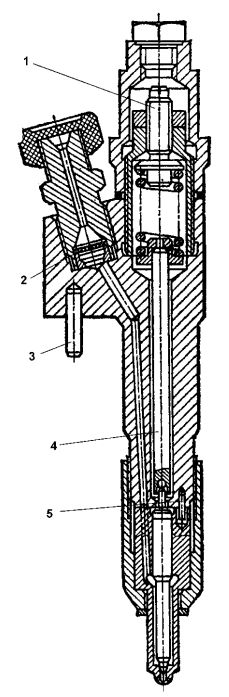

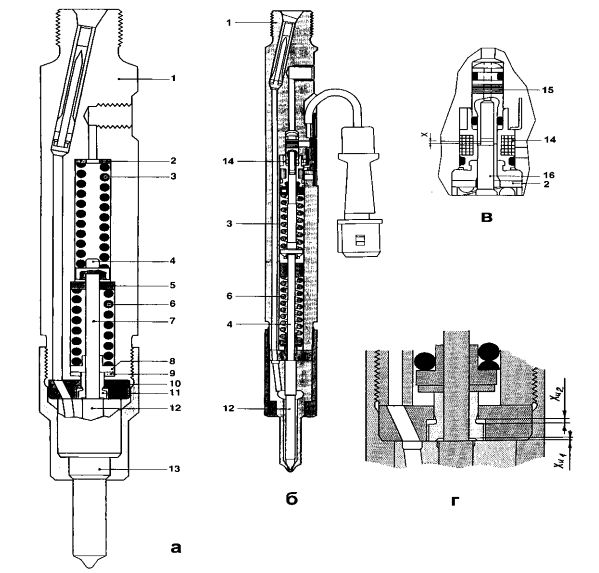

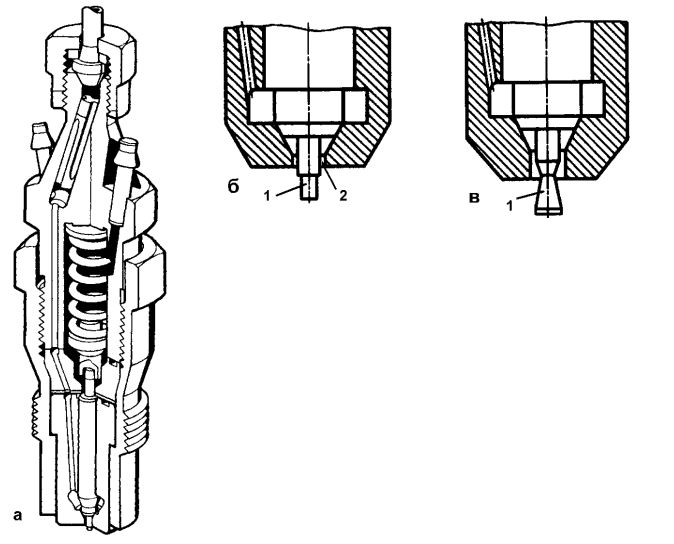

Рис. 1.68. Нормальная закрытая форсунка старого поколения: 1 - регулировочный винт; 2 - контрольный фильтр; 3 - ориентирующий форсунку штифт; 4 - штанга; 5 - ориентирующий распылитель штифт.

Трудность обеспечения всех требований обусловила многообразие форсунок, отличающихся по конструкции и принципу действия. Подробно их обзор с сопоставлением гидравлических характеристик - зависимостью Рф=f(Qф). Ниже рассматриваются только нормальные закрытые форсунки, имеющее ныне доминирующее значение. Скажем только, что сегодня не применяются открытые форсунки, т.е. не имеющие запорного органа. Они интересны только в отношении недостатков, частично проявляющихся в реально используемых, в частности неисправных форсунках. А именно, подача топлива через открытую форсунку начинается при малейшем перепаде давления, это приводит к увеличению продолжительности подачи, снижению давления впрыскивания, подтеканию.

На рис. 1.68 представлена типичная для 60-80-х годов нормальная закрытая форсунка с механическим (пружинным) запиранием иглы. Игла запирает топливо по конусу и в сопряжении с распылителем по прецизионной поверхности герметизирует карман по ЛВД. Просочившееся по цилиндрической поверхности иглы топливо обеспечивает ее смазывание, отвод теплоты и создает ванну для пружины. Это предохраняет пружину от коррозии и на 20…25% уменьшает динамические напряжения в витках. Регулировку давления начала впрыскивания осуществляют с помощью винта. Подъем иглы всегда ограничивается упором и составляет - 0,2…1,3 мм (в высокооборотных дизелях – 0,2…0,45 мм).

К достоинствам нормальной закрытой форсунки относятся надежность работы, малое подтекание, исключение подачи при низких давлениях. Запирающая игла большую часть времени мало дросселирует топливо. Надежное запирание обеспечивает создание высокого остаточного давления, что позволяет интенсифицировать последующее впрыскивание. Форсунки такого типа стали сегодня базовой конструкцией для аккумуляторных систем.

К основным недостаткам нормальных форсунок относят большую массу движущихся деталей, большие, чем у иных форсунок габариты, наличие линии слива (дренажа). Прецизионное соединение значительно повышает стоимость конструкции, оно подвержено изнашиванию и создает возможность зависания иглы. Давление начала впрыскивания снижается с повышением давления в цилиндре, снижается в процессе эксплуатации, а давление закрытия форсунки благодаря дополнительной силе от давления топлива на запорный конус, меньше давления начала впрыскивания.

Это ухудшает распыливание в конце подачи, приводя к увеличению расхода топлива дизелем и выбросу несгоревших углеводородов и сажи.

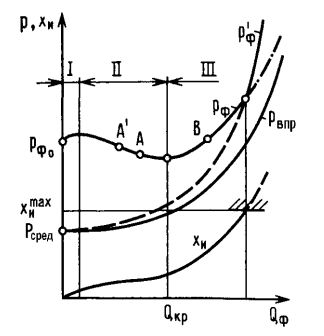

Гидравлическая характеристика нормальной закрытой форсунки представлена на рис. 1.69. Кривая давления в предсопловом канале Рвпр изменяется по закону открытой форсунки - пораболе; сложный характер изменения зависимости Рф обусловливается наличием двух дросселирующих сечений при различных подъемах иглы.

Рис. 1.69. Гидравлическая характеристика нормальной закрытой форсунки.

При подъеме иглы форсунки до упора max площади дросселирующих сечений не зависят от режима ее работы, т. е. от Qф и характеристика форсунки также становится типичной для открытой форсунки – пораболой.

Это нежелательно в отношении сильной зависимости давления впрыскивания от режимов работы дизеля.

Неустойчивые режимы работы возникают при работе в зоне dPф/dQф < 0. Так, согласно выводам Г.Г. Калиша, при случайном смещении рабочей точки из А в А’ происходит уменьшение Qф и xи. Возросшее дросселирование топлива приведет к еще большему увеличению. Напротив, равновесие иглы устойчивое в точке В. Реально неустойчивость в зоне < 0 проявляется в автоколебаниях иглы и появлению так называемого дробящего впрыскивания. Его наличие свидетельствует о подвижности

Вид гидравлической характеристики определяется рядом конструктивных и регулировочных параметров форсунки: затяжкой пружины, ее жесткостью, отношением d1/d0, сечением сопел, разностью запорных конусов распылителя и иглы и др.

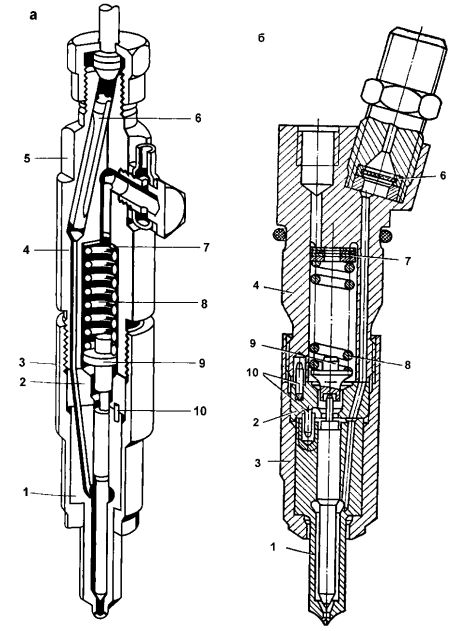

Особенности конструкций нормальных закрытых форсунок. Значительная масса подвижных деталей приводит к уменьшению быстродействия форсунки, затягиванию окончания впрыскивания, ускоренному изнашиванию запирающего конуса. По этим причинам от длинной штанги (рис. 1.68) отказываются, заменяя короткой штангойтарелкой 9 (рис. 1.70, а,б).

Рис. 1.70. Автомобильные форсунки с укороченной штангой: а - стандартная фирмы R. Bosch; б - ЯЗДА (для КамАЗ): 1 - распылитель; 2 - проставка; 3 - стяжная гайка; 4 - корпус; 5 - крепежные выфрезеровки; 6 - фильтр; 7 - регулировочные прокладки; 8 - запорная пружина; 9 - тарелка; 10 - штифт.

Бесштанговая форсунка становится компактнее, но возникает необходимость введения дополнительной проставки 2 с прецизионными торцовыми поверхностями. Силу предварительной затяжки пружины регулируют подбором комплекта шайб 7. В современных однопружинных форсунках Рф0=17…32 МПа.

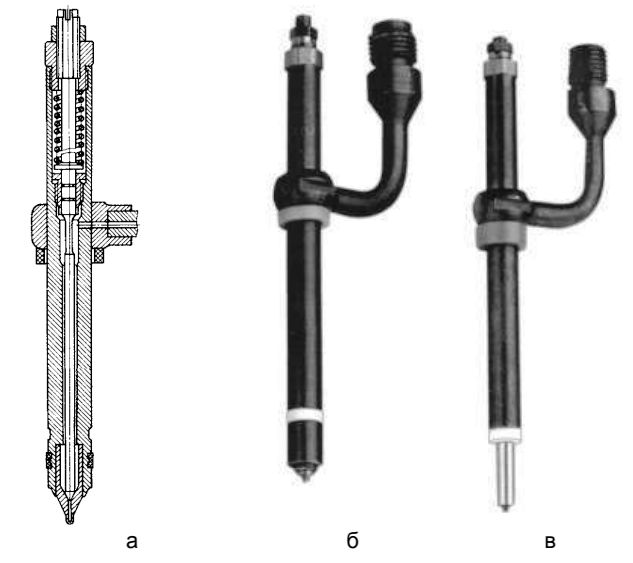

Еще более компактная форсунка, отражающая современные тенденции конструирования, выпущена четверть века назад в США под торговой маркой Roosa Master, - так называемая карандашная форсунка (рис. 1.71,а,б). Она имеет наименьшие диаметральные размеры: установочный (по накидной гайке) 9,5 мм, запорной иглы 3,5 мм. В восьмидесятых годах появилась еще более миниатюрная форсунка с внешним диаметром носика распылителя 5,4 мм (рис. 1.71,в). Эти форсунки имеют самый маленький диаметр. Миниатюризация форсунок позволяет снизить мертвые объемы, следовательно, повысить давление впрыскивания, а также увеличить быстродействие за счет малых масс, уменьшить склонность к закоксовыванию распылителя, уйти от проблемы его перегрева.

На входе в форсунку устанавливают контрольные фильтры против случайного засорения распыливающих (сопловых) отверстий (рис. 1.70,а, см. также рис.1.10). Распылитель 1 образует с торцом корпуса 4 форсунки беспрокладочное прецизионное герметичное соединение.

От взаимного поворота эти детали фиксируют в наклонных форсунках (с несимметричными соплами) штифтами 10.

Форсунки крепятся к головке цилиндров шпильками за свои фланцы, с помощью центральной гайки на корпусе, вворачиваемой в форсуночный стакан головки, резьбы на гайке распылителя штифтовой форсунки. Наиболее популярный и простой способ – использование рычагов, коромысел, рокеров, опирающихся на выфрезеровки 5 ее корпуса (рис. 1.70,а).

Расположение форсунок в головке. Устаревшее или вынужденное расположение форсунки в среде смазки газораспределительного механизма.

Предпочтительной для условий эксплуатации ее расположение в сухом форсуночном стакане, обеспечивающее легкий доступ. Отдаются предпочтение центрально расположенным, вертикальным форсункам. Это обеспечивает равные условия входа потока в сопловые отверстия и идентичность топливных струй в цилиндре, улучшенные экологические показатели дизеля.

Такая компоновка удачно реализуется в головках цилиндров с четырьмя клапанами и без единственного верхнего распределительного вала.

Двухпружинные форсунки начали выпускаться с конца 90-х годов фирмой R.Bosch для автомобильных дизелей с открытой КС и частотой вращения 4000...4500 мин-1 (рис.1.72). Они призваны обеспечить ступенчатость переднего фронта характеристики впрыскивания за счет быстрого открытия иглы 12 по первой пружине 3, запирающей ее через тарель 4 и шток 7. При дальнейшем росте давления игла выбирает зазор хи2 над втулкой 11, сжимая вторую пружину 6 до упора в проставку 10. Ход иглы по первой пружине 0,04…0,07 мм, по второй - 0,25…0,28 мм, давление начала впрыскивания по первой -20…22 МПа, второй – 36…42 МПа. Регулировка затяжки пружин обеспечивается шайбами 2 и 5. Снизить выбросы NOx с помощью такой форсунки не удалось из-за несовместимости ее параметров на всех режимах дизеля. С ее помощью решена задача снижения шумности работы дизеля на холостом ходу и малых нагрузках и частотах. На других режимах игла не успевает останавливаться на промежуточном упоре и форсунка не отличается от обычной.

Для ТА с электронным управлением выпускаются двухпружинные форсунки с датчиком 14 подъема иглы (рис. 1.72, б, в). В этом случае удлиненная штанга 4 является подвижным сердечником 16 индукционного датчика. Успокоитель 15 радиальных биений препятствует образованию шумов сигнала. Форсунка остается малогабаритной: диаметр иглы - 4 мм, носика распылителя - 7 мм, накидной гайки - 17 мм, канала в корпусе 1 - 1,2 мм.

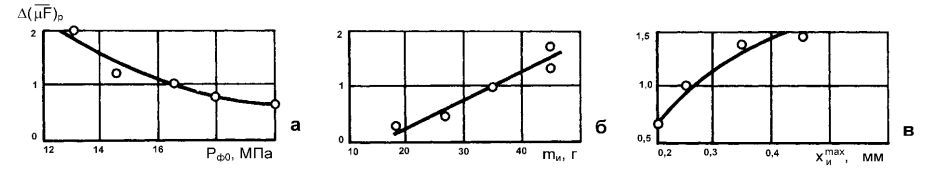

К недостаткам двухпружинных форсунок можно отнести усиление зависимости режимов работы дизеля на давление впрыскивания, а также требование к специальным стендам для регулировки форсунок для контроля начала срабатывания также и по второй пружине.

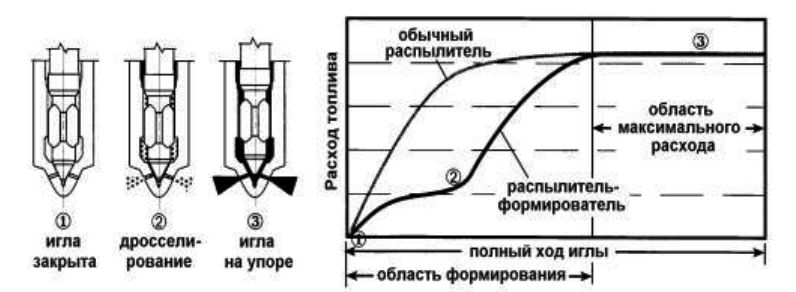

Попытки создать форсунку, обеспечивающую ступенчатую или двухфазную подачу предпринимались давно, но серийной продукции почти не было. Другое решение применено в

форсунке RSN фирмы Stanadyne (Rate Shaping Nozzle), т.е. распылителя с функцией формообразования характеристики впрыскивания. Внешне она не отличается от обычных форсунок.

Замедление начала впрыскивания (положение 2, рис. 1.73) обусловлено в ней дросселированием топлива в щели между распылителем и дополнительным пояском на игле.

Напротив, форсунка дизеля может не иметь пружин, а использовать гидрозапирание иглы давлением топлива на ее верхним торец. Это облегчает иглу и условия ее работы. Такие системы использовать перестали, но идея гидрозапирания нашла развитие в аккумуляторной ТА (п. 1.4). Форсунки судовых дизелей могут быть снабжены запорными органами в ЛВД для удаления воздуха при прокачке системы, каналами принудительного охлаждения, последовательно установленными дублирующими клапанами.

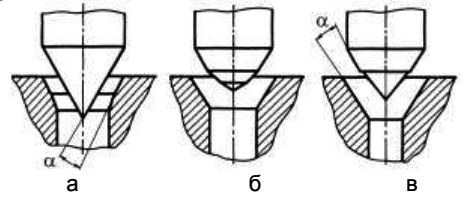

Рис. 1.74. Запорные конусы распылителей: а - с подрезкой распылителя и традиционным ; б - с подрезкой иглы; в - с уступом и обратным углом

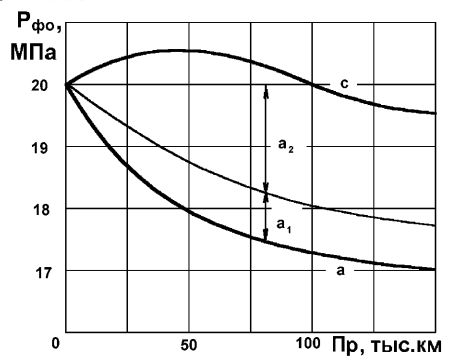

Конструкции распылителей многообразны, в значительной степени определяются условиями смесеобразования и работы вблизи КС [6, 9]. Угол запорного конуса близок к 600. У новых распылителей угол на 0,5…1,50 меньший, чем у иглы, что обеспечивает ее быструю посадку без сильного удара о седло и надежное уплотнение (рис. 1.74,а). Для увеличения лимитирующей площади живого сечения клапанной щели в области наименьших диаметров производят подрезку распылителя (рис. 1.74,а) или, чаще, - иглы (рис. 1.74,б). ЯЗДА производит иглы со ступенькой и обратной разностью конусов (рис. 1.74,в). Они отличаются повышенной надежностью запорного конуса и малым темпом падения давления начала впрыскивания Рф0 по времени эксплуатации, что снижает требуемую частоту обслуживания форсунок. Это требует пояснений. Снижение обусловлено, вопервых, пластической деформацией запорной пружины, во-вторых, износом конуса (ослаблением предварительной затяжки пружины).В-третьих, износ конуса изменяет средний диаметр поверхности контакта в конусе d1. В распылителе с традиционной разностью конусов (рис. 1.74,а) в смятие первичной линии контакта диаметр d1 смещается внутрь – уменьшается, что увеличивает дифференциальную площадку иглы диф 0. Считая усилие пружины постоянной и равной произведению, приходим к выводу о неизбежном уменьшении в процессе эксплуатации. В распылителе по рис. 1.74,в d1 растет, увеличивая и противодействуя влиянию двух первых факторов, обусловливая сложное, но более благоприятное изменение в эксплуатации (рис. 1.75). По этим причинам значение дифференциальной площадки иглы всегда стремятся делать максимальным, но не допуская повышенного дросселирования топлива в запорном конусе.

Рис. 1.75. Давление начала впрыскивания в функции пробега автомобиля: а - с запорными конусами по рис. 1.74,а; с - с запорными конусами по рис. 1.74,с; а1 - снижение от осадки пружины; а2 - снижение от изменения геометрии запорного конуса.

Наибольшее распространение получили многосопловые распылители - они в наилучшей степени соответствуют смесеобразованию в неразделенных КС. Число сопловых отверстий - от 2 до 10, диаметр отверстий dc=0,08…0,45 мм (в классе быстроходных дизелей). Самые малые диаметры реализованы в насос-форсунках. Есть тенденция уменьшать dc для улучшения экологических показателей дизелей. Нижний предел dc обусловливается скорее не технологическими трудностями, сколько ростом вероятности засорения. Но даже в малооборотных судовых дизелях диаметр dс<1 мм, т.к. при большем капли распыленного топлива становятся недопустимо большими.

Минимальные подтекание, закоксовывание распылителя, выбросы СНх. наблюдается при сверлении сопловых отверстий в предсопловой канал наименьшего объема (<1 мм3) или непосредственно на запорный конус.

В быстроходных дизелях применяют целые распылители. Наибольшее распространение сегодня имеют длиннокорпусные распылители (рис. 1.70,а,б и рис. 1.72) с удлиненной нижней частью. Они позволяют удалить прецизионную пару от нагретой нижней части, облегчить конструирование форсунки с укороченной штангой, уменьшить диаметр ее нижней части, облегчая компоновку головки цилиндра и снижая нагрев распылителя.

В штифтовых форсунках игла снабжена удлинением – штифтом 1 (рис. 1.76), входящим в ответный канал распылителя.

Впрыскиваемое топливо разгоняется в кольцевом штифтовом канале 2. Для зарубежных легковых автомобилей выпускаются более технологичные распылители с цилиндрическим штифтом 1 в канале 2 (рис.1.76,б), отечественной промышленностью выпускались более сложные штифты 1 (рис.1.76,в). Положение штифта в канале определяет геометрию распыленной струи и гидравлические свойства распылителя. Последнее позволяет конструктору формировать нужную гидравлическую характеристику форсунки.

К достоинствам штифтовых форсунок относится меньшая чувствительность давления впрыскивания к режимам работы двигателя и свойствам топлива, меньшая склонность к засорению. Штифтовые распылители создают одну полую коническую струю. Такая форма наряду с низким давлением впрыскивания (из-за большой площади штифтового канала) определи судьбу этих форсунок: их производство сокращается вместе с производством вихрекамерных (предкамерных) дизелей.

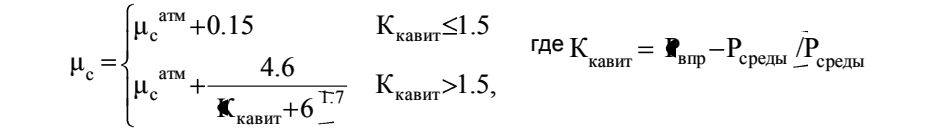

Результаты расчетов процесса в топливной системе зависят от коэффициентов расхода дросселирующих сечений. Их значения определяются особенностями формы и размерами этих сечений, режимами течения и не являются постоянными. Течение в сопловом отверстии связано множеством особенностей, в частности, отрывом пограничного слоя на входной кромке с кавитацией в вихревой зоне. Это явление описано эмпирическими соотношениями, имеющими практическое значение:

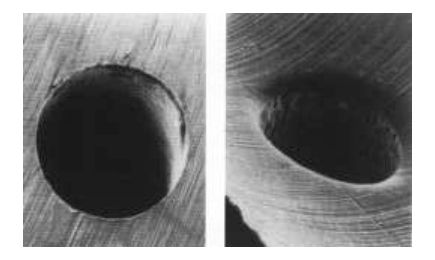

Рис. 1.77. Фотографии входного сечения соплового отверстия до электрохимической обработки (слева) и после нее (справа).

Рост коэффициента расхода сопел с в процессе эксплуатации происходит из-за сглаживания входных кромок. Для этого, распылитель при его изготовлении подвергают гидроабразивному полированию или электрохимической обработке (рис. 1.77). Отметим только, что никакая доработка при обслуживании форсунок в этом отношении недопустима: увеличение с связывается с уменьшение сопротивления, возмущения потока топлива. С точки зрения разрушения струи, мелкости распыливания и формы струи неизбежно приведут к нежелательному изменению оптимизированного рабочего процесса дизеля.

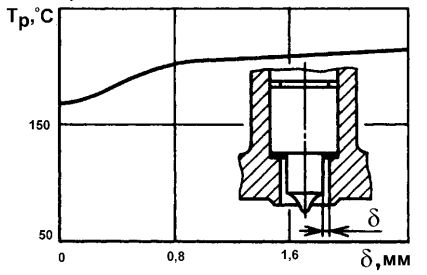

Актуальная задача - ограничение тепловой нагруженности распылителей. При перегреве распылителя увеличивается износ посадочного конуса, изменяются зазоры в прецизионном соединении, уменьшается его герметичность.

Возможно зависание иглы, закоксовывание сопловых отверстий. Дефекты прогрессируют через ухудшение рабочего процесса двигателя.

Быстрое снижение работоспособности распылителей происходит при превышении 220-240°С. Эффективно уменьшение теплоподвода к распылителю за счет уменьшения площади тепловоспринимающей поверхности, запрессованных в головку защитных экранов, уменьшения радиального зазора между головкой и носиком распылителя (рис. 1.78). В этой связи недопустимо увеличение гнезда в головке под носик распылителя. Важно, чтобы зазор был равномерен по периметру, для чего форсунку центрируют по стяжной гайке 3 (рис.1.70) с зазором 0,1…0,4 мм. При установке форсунок также полезна очистка поверхностей, медной прокладки, ее отжиг для повышения пластичности, обеспечение необходимого усилия притягивания форсунки к головке.

Рис. 1.78. Зависимость температуры распылителя от радиального зазора с головкой цилиндра.

Уместно упомянуть и о механической нагруженности распылителей. За счет использования буртов или утолщенной верхней части распылителя, стягиваемого с корпусом накидной гайкой, возникают монтажные напряжения. Только в результате их после сборки форсунки игла может потерять подвижность. Наибольшие напряжения возникают у носика распылителя от нагрева, давления топлива и ударных нагрузок со стороны иглы.

Они приводят к смятию запорного конуса и потере его герметичности. Нерасчетные нагрузки возникают также при засорении сопловых отверстий: известны случаи отрыва носиков распылителей насос-форсунок из-за повышения давления впрыскивания.

Закоксовывание внутренних и внешних поверхностей распылителей - одни из основных дефектов форсунок. В обоих случаях первопричинами являются дефекты работы самой ТА. Процессы интенсифицируются с ростом температуры распылителя.

Закоксовывание внешних поверхностей и связанный с этим перегрев распылителя обусловлены истечением топлива из сопловых отверстий с малыми скоростями, например в результате вялого окончания подачи или зависания иглы, а также вызываются подтеканием, негерметичностью запорного конуса иглы. В результате неполного сгорания, пиролиза углеводородов на носике распылителя образуются коксовые отложения, близкие по физико-химическим свойствам к нагару (рис. 1.79), искажающие форму топливных струй и нагревающие распылитель.

Рис. 1.79. Кратеры коксовых отложений на носике распылителя

Закоксовывание внутренних поверхностей распылителя происходит вследствие окисления и полимеризации остающегося на поверхности металла топлива с образованием твердой и прочной лаковой пленки. При этом уменьшается сечение сопловых отверстий, теряется подвижность иглы. Необходимыми условиями этого процесса: температура более 180-190°С и контакт топливной пленки с газами при их забросе из цилиндра в распылитель [144]. Для исключения второго условия необходимо обеспечить Рвпр>Рц для всех моментов подачи, в частности, принимают меры для ускорения закрытия иглы форсунки (рис. 1.80). Лакообразование также заметно снижается при уменьшении шероховатости поверхности, при замене стали ШХ15 на ХВГ.

Сведения о материалах и технологии производства форсунок. Для изготовления прецизионных деталей используют инструментальную сталь ХВГ и шарикоподшипниковую сталь ШХ15. Лучшими материалами для распылителей являются 18Х2Н4МА, 30Х3ВА. Лучшие материалами для иглы - быстрорежущие стали Р9, Р18. Твердость деталей HRC 60…65. Корпус форсунки выполняют из стали 45, 12ХНЗА и др.

Пружину форсунки, воспринимающую большие динамические нагрузки, изготовляют из шлифованной, полированной проволоки (стали 50ХФА, 60С2А), закаливают до твердости HRC 42…47, для повышения сопротивления усталости подвергают дробеструйной (пескоструйной) обработке и азотированию на глубину 0,15-0,3 мм. Для уменьшения усадки пружин применяют перераспределение напряжений по сечению витков – заневоливание (сжатие в рабочем направлении до пластических деформаций). Торцы пружин сошлифовываются до прилегания к плоскости на участке 0,75 длины окружности. Неравномерность витков допускается не более 0,2 мм, непараллельность торцев - менее 0,1 мм.

Термообработка деталей форсунок аналогична обработке деталей ТНВД. Если сопловые отверстия образованы не сверлением, а электроискровой (электроэррозионной) прошивкой, то их поверхностный слой более твердый, замедляющий изнашивание. В России этот метод применяют на ОАО АЗПИ. Электроискровую прошивку проводят в масле, керосине или на воздухе с охлаждением водой. Катодом является распылитель, с инструмента – вольфрамового анода - подаются мощные импульсы. При разряде металл катода оплавляется, происходит взрывообразный выброс вещества. Этот метод обеспечивает точность, несколько меньшую, чем при сверлении, требует специального управления режимами прошивки.

К механической обработке деталей предъявляют жесткие технические требования.

Направление и качество обработки отверстий проверяют на специальном стенде проливкой дизельным топливом под давлением 0,2 МПа: струи топлива должны быть ровными и гладкими. Контролируется величина пропускной способности распылителя в целом и каждого отверстия одного распылителя – неравномерность не более 8%.