контрольной. При этом даже у двигателей с нормально отрегулированной ТА и большим износом деталей цилиндропоршневой группы не отмечалось падения мощностных и экономических показателей более чем на 5%.

Надежность является одним из главных показателей качества любого изделия и в соответствии со стандартом рассматривается как свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность изделия выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования.

Система включает в себя совокупность действующих совместно технических устройств, предназначенных для самостоятельного выполнения определенных задач в процессе ее применения по назначению. Элементом называется часть системы, не имеющая самостоятельного эксплуатационного значения и предназначенная для выполнения заданных функций. Степень разделения системы на составляющие ее элементы зависит от вида решаемых задач. Так при анализе надежности топливной аппаратуры в качестве элементов могут выступать отдельные агрегаты, узлы, части узлов: топливный насос, регулятор, форсунка, плунжерная пара, ось, шестерня, рычаг и т. д.

Системы и элементы могут быть восстанавливаемыми и невосстанавливаемыми, ремонтируемыми и неремонтируемыми.

Под восстанавливаемым понимается объект, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния предусмотрено в нормативно-технической и (или) конструкторской документации. Невосстанавливаемый объект — это объект, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния не предусмотрено в нормативно-технической и (или)

конструкторской документации.

Ремонтируемый объект—это объект, для которого проведение ремонтов предусмотрено в нормативно-технической и (или) конструкторской документации. Неремонтируемый объект—объект, для которого проведение ремонтов не предусмотрено в нормативно-технической и (или) конструкторской документации.

Техническое состояние – это совокупность подверженных изменению в процессе эксплуатации свойств объекта, характеризующих его пригодность к использованию по назначению, определяющихся в данный момент времени значениями параметров и качественными признаками, состав которых установлен технической документацией.

Работоспособностью называется такое состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской документации. Работоспособное состояние объекта определяется перечнем параметров и допустимыми пределами их

изменения. Неработоспособность — это состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской документации.

Отказом называется нарушение работоспособности.

Различают структурные и диагностические параметры состояния машин. Структурные параметры (износ, зазор) непосредственно обуславливают техническое состояние. Диагностические параметры (давление топлива в ЛВД), используемые для определения технического состояния машин, в основном косвенно характеризуют структурные параметры

элементов. Когда структурный параметр определяется в процессе диагностирования прямым измерением, он одновременно выступает как диагностический параметр.

Структурные параметры с точки зрения обеспечения работоспособности можно подразделить еще на две характеризующие техническое состояние группы – ресурсные и функциональные. Достижение в процессе эксплуатации ТА предельных величин обусловливает отказ элементов топливной системы или дизеля в целом. Первая группа параметров при этом будет характеризовать ресурсные отказы, вторая – функциональные.

Функциональные параметры – обычно технические и рабочие характеристики топливоподающей системы и ее составных узлов, интегрально отражающие определенную совокупность структурных параметров (изменение базовых характеристик цикловой подачи и УОВТ, характеристики впрыскивания и нестабильность параметров топливоподачи и т.д).

На реальный процесс изменения структурного параметра влияет значительное количество факторов. Их можно классифицировать на две большие группы – внутренние и

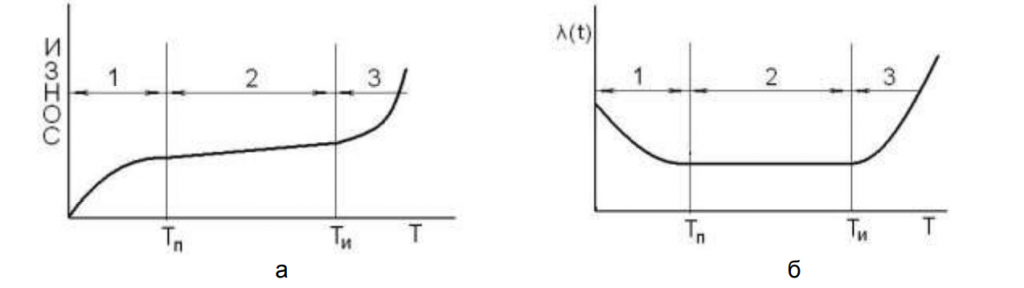

внешние или конструктивные и эксплуатационные. К первым относятся все факторы, от которых зависит качество изготовления, сборки узлов ТА, обкатки ТНВД, а также характер конструкции и структура самих элементов. К внешним, эксплуатационным факторам, относят природно-климатические условия, характер и интенсивность работы дизеля, методы и уровень технического обслуживания и ремонта и т.д. Динамика естественного процесса изнашивания ТА показана на рис.2.1. Можно выделить три периода изнашивания:

приработку (1), нормальное (2), и аварийное (3) изнашивание. Второй период характеризуется постоянством скорости изнашивания и определяет продолжительность нормальной эксплуатации детали.

Рис. 2.1. График изнашивания детали (а) и зависимость интенсивности отказов λ(t) от наработки изделия (б): 1 - приработка; 2 - период нормального изнашивания; 3 - период аварийного изнашивания; Тп и Ти - соответственно конец приработки и начало аварийного изнашивания.

Износ детали (сопряжения) определяют взвешиванием (определением потери массы), микрометрированием (определением изменения ее размеров), профилографированием поверхностей, измерением размеров искусственных баз и другими способами.

В соответствии с указанным на рис 2.1 характером изнашивания можно различить три группы отказов. Приработочные отказы (в течение первого периода) проявляются в начальный период эксплуатации и являются следствием монтажных деформаций, наличия дефектных деталей и узлов, нарушения технологии сборки. Они должны полностью устраняться при обкатке машины. Интенсивность отказов при нормальной эксплуатации является постоянной (второй период). В течение третьего периода изнашивания интенсивность отказов резко возрастает.

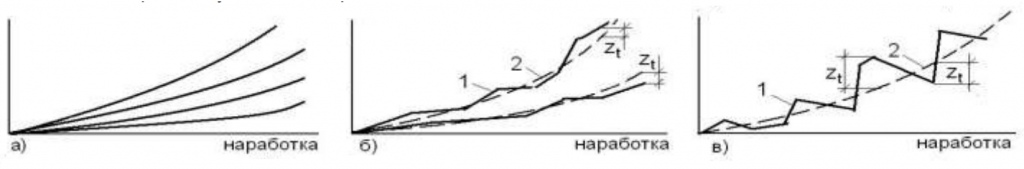

Отклонение (изменение) структурного или ресурсного параметра состояния элемента в зависимости от наработки, в частности износ детали, под действием первой группы факторов в постоянных эксплуатационных условиях характеризуется плавной возрастающей кривой. Если взять не один элемент, а несколько, то можно наблюдать совокупность возрастающих кривых, отличающихся друг от друга скоростью изменения параметра (рис.2.2,а). Такую совокупность гладких кривых обычно получают в результате заводских или лабораторных испытаний элементов, работающих при постоянном режиме.

Отклонение структурного или ресурсного параметра элемента под влиянием второй группы факторов происходит уже не по гладкой, а по ломаной возрастающей кривой (рис.2.2,б). Резкое увеличение скорости изменения параметра (зазора в плунжерной паре, степень фильтрации топлива) в отдельные моменты обусловлено случайными неблагоприятными эксплуатационными условиями (большие нагрузки, некачественное топливо, неправильная регулировка узлов, недостаточная смазка и т. д.).

Динамика диагностического параметра, косвенно характеризующего изменение одного или нескольких структурных, также может быть выражена возрастающей кривой. Отличительная особенность заключается в наличии относительно больших изломов кривой, в немонотонном в ряде случаев ее возрастании (рис.2.2,в).

Рис. 2.2. Характер кривых отклонений параметров состояния: а - плавные монотонно возрастающие кривые; б - ломаные монотонно возрастающие кривые; в - ломаные немонотонно

возрастающие кривые; 1 - фактическое отклонение параметра; 2 - усредненное отклонение; zt - случайная функция отклонения параметра с нулевым математическим ожиданием (в единицах параметра).

Диагностические параметры — вибрация, изменение давления топлива, неравномерность частоты вращения, состав отработавших газов и другие, обнаруживая общую тенденцию к возрастанию, в отдельные моменты времени могут быть меньше, чем в предыдущие. Это зависит от нагрузочного и скоростного режимов работы дизеля, скорости движения деталей, температурных условий, применяемого топлива, состояния системы смазки и других факторов, а также погрешности измерения диагностического параметра.

Достижение параметров состояния совокупности одноименных элементов предельной величины, обусловливающее отказ всех элементов, исчерпание их технического ресурса можно представить в виде плотности распределения технического ресурса элементов, то есть рассеивания моментов пересечения реализации параметров горизонтали, соответствующей предельной величине параметра.

Вообще связь между предельным параметром и отказом имеет вероятностный характер. Тем не менее, в целях упрощения решения ряда важных вопросов прогнозирования

состояния и диагностирования элементов машин обычно понимают под отказом, потерей работоспособности, момент пересечения кривой параметра состояния элемента горизонтальной линии, соответствующей предельной величине параметра, установленной нормативно-технической документацией.

Предельное состояние ТА наступает при отклонении параметров топливоподачи за пределы, после которых существенно нарушаются показатели работы двигателя, или появлении необходимости выполнения работ по разборке базовых узлов или замене хотя бы одной из следующих деталей: у насоса – плунжерной пары, кулачкового вала, толкателя, вала регулятора, ступицы с грузами, пружины, подшипника; у форсунки – корпуса или пружины; у фильтров – корпусов. После достижения предельного состояния топливную аппаратуру следует регулировать или ремонтировать. При экономической нецелесообразности ремонта топливная аппаратура или ее элементы подлежат замене.

В процессе изменения технического состояния объекта его параметры изменяются от номинального до предельного значения. Номинальное значение параметра – значение, определенное функциональным назначением и служащее началом отсчета отклонений.

Номинальное значение параметра наблюдается у нового и капитально отремонтированного объекта.

Предельное значение параметра – это наибольшее или наименьшее значение, которое может иметь работоспособный объект. Допускаемое значение параметра харак теризуется граничным его значением, при котором объект допускают после контроля к эксплуатации без операций технического обслуживания и ремонта. Это значение приводят в технической документации на ремонт и обслуживание. При допускаемом значении параметра объект надежно работает.

Отказы бывают частичные и полные. При частичном отказе эксплуатация изделия

может не прекращаться (например, поломка сливного трубопровода форсунки, отворачивание сапуна и др.).

По характеру проявления различают скрытые и очевидные отказы, а по характеру возникновения – внезапные и постепенные (ожидаемые).

Внезапные отказы являются следствием скрытых производственных дефектов, усталостных разрушений, деформаций деталей из-за перегрева и других причин. В топливной

аппаратуре эти отказы проявляются в виде поломок топливопроводов, пружин толкателей, потери подвижности плунжеров, игл распылителей и т.д.

Постепенные отказы являются следствием естественного изнашивания деталей и в основном зависят от длительности эксплуатации. С увеличением наработки вероятность

их появления возрастает. В отличие от внезапных эти отказы бывают, как правило, скрытыми и частичными, причем их появление можно прогнозировать. Большая часть постепенных отказов топливной аппаратуры проявляется в виде изменения цикловой подачи топлива, нарушения равномерности его распределения по цилиндрам двигателя и по сопловым отверстиям форсунки, изменения опережения и давления впрыскивания, изменения настройки регулятора ТНВД.

На определенной стадии постепенные отказы могут перейти во внезапные. Так, по мере эксплуатации двигателя, на стенках внутренних полостей распылителей форсунок может образоваться достаточно толстый слой кокса, который под действием высокой температуры и ударов при посадке иглы может отслаиваться и смываться топливом. Отслоившийся кокс иногда закупоривает отдельные сопловые отверстия форсунки, что резко изменяет подачу топлива.

Отказы топливной аппаратуры могут происходить по конструкционным, технологическим и эксплуатационным причинам. Отказы, обусловленные дефектами конструкции, проявляются обычно не в отдельных, а в большинстве экземплярах данной конструкции (серии) топливной аппаратуры.

Технологические отказы в большинстве случаев являются следствием нарушения

режимов термической обработки, несоблюдения точности изготовления деталей, неудовлетворительной очистки отдельных элементов линии высокого давления от стружки,

окалины и т.д. К этой группе отказов можно отнести, например, интенсивный износ лапок грузов регулятора из-за нарушения режимов их термической обработки, течь топлива по резьбе втулки штока топливоподкачивающего насоса из-за некачественного ее монтажа и др.

Эксплуатационные отказы могут быть закономерными, связанными с естественным износом деталей и старением материала и вызваны нарушениями правил эксплуатации, в

частности ТО, правил хранения, транспортировки и очистки топлива, приводящими к быстрой потере плотности прецизионных пар, зависанию игл распылителей, плунжеров и т.д.

По трудоемкости устранения отказы топливной аппаратуры разделяют на три группы сложности (табл.2.1). В первую группу включают и изменения параметров топливоподачи, выходящие за установленные пределы [3,16].

Надежность является комплексным свойством изделия, которое в зависимости от назначения объекта и условий его эксплуатации может включать безотказность, долговечность, ремонтопригодность и сохраняемость в отдельности или определенное сочетание этих свойств как для объекта, так и для его частей.

Безотказность – это свойство изделия не иметь отказов (сохранять работоспособность) в течение некоторого времени или некоторой наработки. Свойством безотказности объект обладает как в период его использования, так и в периоды хранения и транспортирования.

Долговечностью называется свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки.

Ремонтопригодность – это свойство изделия, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Группа сложности 1

Характеристики отказов: Устраняемые ремонтом или заменой деталей, расположенных снаружи узлов и агрегатов (устранение отказов производится без разборки этих агрегатов и узлов); устранение отказов требует внеочередного проведения ТО-1 и ТО-2; учитываемые как отказы, вызывающие предельное изменение параметров топливоподачи; все отказы топливных фильтров и форсунок, в том числе отказы, устраняемые ремонтом и заменой форсунки и топливных фильтров, требующих разборки узлов, но не вызывающих предельного состояния (подгруппа 1 а), и отказы, вызывающие предельное состояние форсунок и фильтров (подгруппа 1 б).

Группа сложности 2

Характеристики отказов: Устраняемые ремонтом или заменой легкодоступных узлов и агрегатов или

их деталей (нагнетательного клапана, плунжерной пары); устраняемые вскрытием внутренних полостей основных узлов, но без их разборки (замена пружин

регулятора); требующие внеочередного проведения операций, предусмотренных ТО-3.

Группа сложности 3

Характеристики отказов: Устраняемые при полной разборке аппаратуры (поломка кулачкового вала, подшипников, трещины корпуса).

Сохраняемость топливной аппаратуры характеризует ее свойство сохранять обусловленные эксплуатационные показатели в течение и после срока хранения и транспортирования, установленного технической документацией.

Для различных объектов и условий их эксплуатации относительная значимость этих

свойств также различна. Для неремонтируемых объектов надежность включает в себя в

основном их безотказность, в то время как для ремонтируемых объектов одним из важнейших свойств, составляющих надежность, является ремонтопригодность.

Надежность топливной аппаратуры дизелей в эксплуатации определяется как общими

(безотказность, долговечность, ремонтопригодность, сохраняемость, комплексные показатели), так и присущими только ТА показателями: стабильностью исходных конструктивно-регулировочных параметров.

Количественные характеристики надежности, называемые критериями, характеризуют

различные ее составные части с количественной стороны. Численные значения критериев также называют параметрами или показателями надежности.

В связи с тем, что процессы накопления неисправностей и появления отказов изделий

носят по своей физической природе случайный характер, показатели надежности являются вероятностными величинами и определяются на основе правил теории вероятностей и математической статистики.

Основным показателем надежности топливной аппаратуры является ее ресурс в моточасах или срок службы в годах (для комбайновых двигателей). Для автомобилей ресурс

может оцениваться также в километрах пробега. В течение заданного периода эксплуатации топливная аппаратура должна обеспечивать нормальную работу дизеля без выхода из строя своих основных деталей, изменения основных показателей процесса топливоподачи, восстановление которых невозможно осуществить регулировкой аппаратуры.

В соответствии с ГОСТ 10578 – 96, ГОСТ 10579 – 88, ГОСТ 14146 – 88, ресурс до капитального ремонта топливных насосов, форсунок и плунжерных пар автотракторных дизелей (срок службы – для комбайновых) должен быть не менее ресурса до капитального

ремонта дизелей, для которых они предназначены. Ресурс распылителей тракторных и

комбайновых дизелей должен быть не менее 0,5 ресурса форсунок, а автомобильных

дизелей – не менее 3500ч.

В соответствии с перспективными отраслевыми требованиями для тракторных дизелей ресурс ТНВД должен составлять 10000 12000ч, форсунок – 12000 18000ч (распылителей – 6000ч), фильтров грубой и тонкой очистки – 12000 18000ч, фильтрующих элементов для насосов диаметром плунжера до 12мм – 1500ч, а для автомобильных дизелей – 500ч.

Доверительная вероятность обеспечения показателей ресурса составляет 90%. Номенклатуру и значения показателей надежности устанавливают в технических условиях. В соответствии с перспективными требованиями для тракторных и комбайновых дизелей и топливных насосов высокого давления, наработка на отказ должна быть не менее ресурса дизеля, а вероятность безотказной работы форсунок и фильтров за период ресурса –

не менее – 0,8. Топливная аппаратура перспективных автомобильных дизелей должна обеспечивать не мене 500 тыс. км пробега до капитального ремонта.

Гарантийный срок эксплуатации и гарантийная наработка топливных насосов всех дизелей и плунжерных пар автотракторных дизелей должны быть не менее гарантийного срока эксплуатации и гарантийной наработки дизелей, для которых они предназначены.

В соответствии с перспективными требованиями к ТА тракторных и комбайновых дизелей, межрегулировочный период работы топливных насосов должен составлять не менее 4000ч, а форсунок – 3000ч. В период межрегулировочного срока изменение номинальной частоты вращения насоса не должно превышать 3% (в перспективе 1%),

цикловой подачи - 4% ( 1%), давления начала впрыскивания форсунки – не более 6%

(3%), пропускной способности форсунок 4% ( 1%) [31].

Показатели надежности ТА могут определяться на основе анализа характера изменения параметров топливоподачи или коэффициентов, характеризующих их стабильность.

Возможность применения этих параметров основана на том, что по мере эксплуатации из-за износа отдельных деталей величины параметров изменяются. По данным ЦНИТА, у насоса УТН-5 на каждые 1000ч работы цикловая подача возрастает на 1%, частота вращения начала действия регулятора уменьшается на 0,6%, а угол начала подачи топлива снижается на 0,23о.

Цикловая подача, непосредственно определяющая мощность двигателя, меняется по мере износа сопрягающих поверхностей деталей насоса высокого и низкого давлений и форсунок. В связи с этим цикловая подача может использоваться при оценке надежности как топливного насоса, так и форсунок (при эталонном насосе). При оценке надежности может рассматриваться и изменение цикловой подачи на всех характерных режимах, в частности, на номинальном и пусковом.

Надежность регулятора можно определять по изменению частоты вращения в начале его действия. Величина указанного параметра целиком определяется износом сопрягающих поверхностей механизмов и изменением характеристик пружин регулятора.

Износостойкость ряда сопряженных элементов деталей форсунки и стабильность жесткости ее пружины можно оценивать по изменению давления начала подъема иглы распылителя. По мере износа указанных сопряжений снижается давление начала впрыскивания и, как следствие, возрастает цикловая подача и снижается экономичность двигателя.

Рассмотренные выше критерии косвенно оценивают надежность отдельных элементов или системы в целом. При оценке безотказности, долговечности и сохраняемости топливной аппаратуры могут применяться и критерии, непосредственно определяющие состояние этих элементов. Такие критерии в ряде случаев могут дать более конкретные сведения, необходимые для изыскания путей дальнейшего повышения надежности.

Состояние прецизионных узлов (плунжерной пары, нагнетательного клапана, распылителя) и топливоподкачивающего насоса характеризуется их гидравлической плотностью. В этой связи интенсивность изменения гидравлической плотности в известной мере является показателем надежности этих узлов. Суммарный износ опорных поверхностей иглы, уплотнительного конуса распылителя и торца корпуса форсунки может оцениваться величиной хода иглы. В автотракторных дизелях ее нормальный ход находится в пределах 0,20…0,45 мм, при износе же опорных поверхностей он доходит до 0,6…0,7 мм.

Установлено, что при возрастании хода иглы ускоряется изнашивание поверхностей уплотнительного конуса распылителя и его закоксовывание.

Надежность распылителя форсунки может характеризоваться скоростью закоксовывания (снижения эффективного проходного сечения) его сопловых отверстий. При закоксовывании сопловых отверстий уменьшается эффективное проходное сечение распылителя и искажается факел распыла. Так как закоксовывание распылителей различных цилиндров обычно происходит неравномерно, то существенно возрастает и степень неравномерности распределения топлива по цилиндрам дизеля.

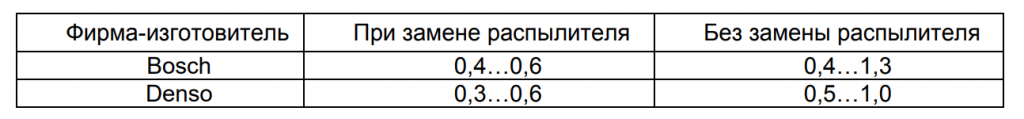

В соответствии с гост 10579-98 давление начала впрыскивания форсунок при регулировке должны устанавливаться с допуском для форсунок с регулировочным винтом не 105

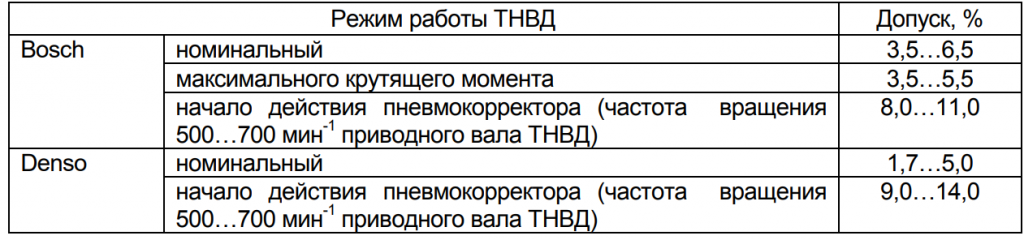

более ±0,8 мпа, с регулировочными шайбами не более ±1,2 мпа. Определенные на основе анализа [36, 37] допуски на давления начала открытия форсунок bosch и denso приведены в табл. 2.2.

Таблица 2.21. Допуски на давления начала открытия форсунок, МПа

Общая износостойкость деталей регулятора, передвигающих рейку насоса соответственно положению центра тяжести грузов, может оцениваться скоростью увеличения приведенного к рейке люфта. У регулятора насоса типа ТН к числу таких деталей относятся оси соединений, рейка, тяга регулятора, вилка, штыри вилки, муфта, упорный подшипник, грузы, а у регулятора насоса УТН – ступица грузов, упорный подшипник муфты, ось качения рычагов, муфта, плоская пята, грузы.

Срок службы фильтров определяется количеством пропущенного через них топлива.

По мере эксплуатации возрастает их гидравлическое сопротивление. Показателем надежности фильтров может служить скорость возрастания их гидравлического сопротивления.

Кроме указанных, могут применяться и другие критерии оценки надежности. Например, плотность нагнетательного клапана по пояску может оцениваться по показаниям пневматического прибора, сопряжения шток – втулка топливоподкачивающего насоса – по скорости падения давления и т.д. Меры по обеспечению высокой надежности машин при ремонте сводятся к применению более эффективных методов восстановления и обработки трущихся поверхностей деталей, ужесточению требований на разборку, сборку и обкатку составных частей и машин в целом, улучшению контроля ремонтных операций.

В процессе эксплуатации в основном ставится задача обеспечения надежности в течение продолжительного периода. Обеспечение в процессе эксплуатации стабильности заданных характеристик топливоподачи (неравномерности цикловой подачи, идентичности продолжительности впрыскивания, закона подачи, угла опережения впрыскивания) является непременным условием надежной и экономичной работы дизеля. Нестабильность параметров топливоподачи снижает технико-экономические показатели работы двигателя, повышает механическую и тепловую нагрузку цилиндров, увеличивает дымность и токсичность отработавших газов [2, 4, 7, 12].

Отрицательное влияние нестабильности параметров топливоподачи особенно ощутимо проявляется на режимах малых цикловых подач и частот вращений коленчатого вала. При работе на режимах холостого хода отсутствие необходимой равномерности может привести к неустойчивой работе дизеля.

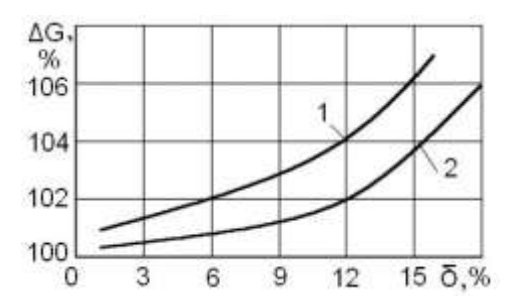

При работе тракторного агрегата в составе трактора Т-150К и прицепа ММЗ-771Б Власовым П.А. установлено, что увеличение неравномерности подачи на каждые 3% приводит к увеличению часового расхода на 1…2% (рис. 2.3 кривая 1). По результатам работы трактора ДТ-75 на пахоте, возрастание неравномерности на 18% обусловливает увеличение погектарного расхода топлива на 6% (рис. 2.3 кривая 2).

В соответствии с ГОСТ 10578-96 отклонение часовой или средней цикловой подачи топливного насоса на номинальной частоте вращения его вала или частоте вращения, соответствующей максимальному крутящему моменту при регулировании на стенде, для автотракторных дизелей не должно выходить за пределы 1,5% (при проверке на контрольном стенде допускается дополнительное отклонение в 1%).

Отклонение начала нагнетания топлива между секциями топливного насоса должнолежать в пределах 30 минут по углу поворота кулачкового вала; при этом за начало отсчета углов принимают начало нагнетания топлива одной из секций топливного насоса,

установленное с допуском не более 1о от угла поворота кулачкового вала для симметричного профиля кулачка или 0,1мм хода плунжера для несимметричного профиля.

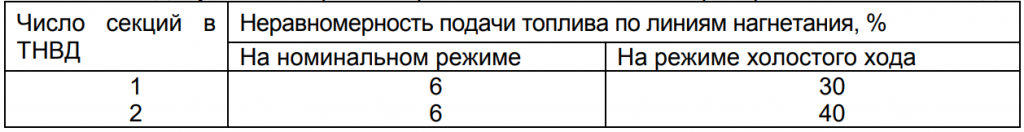

Неравномерность подачи топлива по секциям топливных насосов при регулировании их на стенде, а также при проверке на контрольном стенде не должна быть более указанной в табл. 2.3 для распределительных и в табл. 2.4 для остальных (ГОСТ 10578-96).

Таблица 2.4 Допустимая неравномерность подачи топлива

По технологическим картам (тест-планам) [36] на регулировку (проверку) на контрольнорегулировочном стенде для рядных ТНВД фирмы BOSCH неравномерность топливоподачи при номинальной частоте вращения кулачкового вала насоса составляет ±0,5…3% при регулировке ТНВД, которой предшествовала его разборка-сборка, и ±1,5…5% при проверке (без разборки насоса). В качестве предельных значений принимаются данные из соответствующего листа регулировочных данных [23].

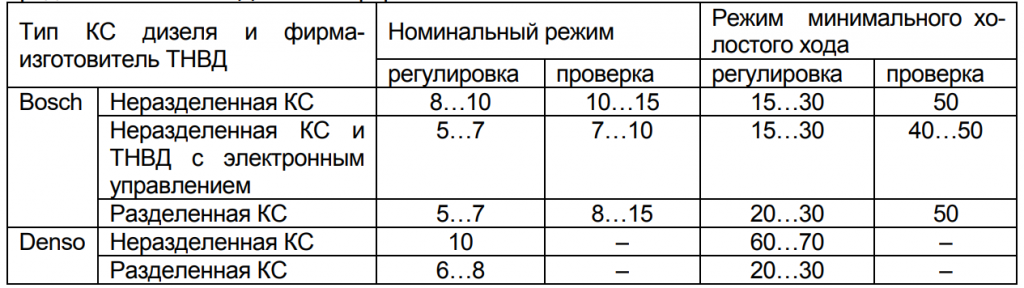

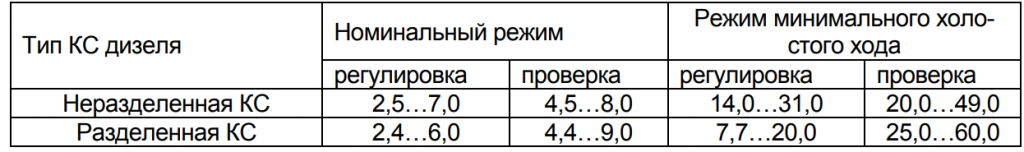

Определенные на основе анализа тест-планов распределительных топливных насосов типа VE автотракторных дизелей с различными КС допустимые неравномерности подач топлива по секциям ТНВД фирм BOSCH и Denso представлены в табл. 2.5, для рядных ТНВД – в табл. 2.6.

Таблица 2.5. Допустимая неравномерность подачи топлива по линиям нагнетания для распределительных ТНВД типа VE фирм BOSCH и Denso, %

Таблица 2.6. Допустимая неравномерность подачи топлива по секциям рядных ТНВД типа Р и MW, %

Кроме межсекционной неравномерности топливоподачи при работе топливоподающей системы наблюдается межцикловая неравномерность, т.е. неидентичность следующих друг за другом цикловых подач одной насосной секции. В отличие от межсекционной величина межцикловой неравномерности не регламентирована ГОСТ. Между тем установлено, что межцикловая неравномерность топливоподающих систем современных дизелей с механическим регулятором на номинальном режиме не превышает 15% и вполне удовлетворяет допустимым пределам, но на режимах малых нагрузок и цикловых подач она достигает 60%. Заметное влияние межцикловой неравномерности топливоподачи на технико-экономические показатели работы дизеля начинает проявляться при превышении ее значения на 20%. Испытаниями дизеля 1Ч10,5х14 установлено, что с увеличением межцикловой неравномерности с 20% до 100% минимально-устойчивая частота вращения одноцилиндрового дизеля возрастает на 10.7% (с 900 мин-1 до 960 мин-1), а соответствующая ей минимально возможная средняя цикловая подача увеличивается на 23.5% (с 34 мм3/цикл до 42 мм3/цикл).

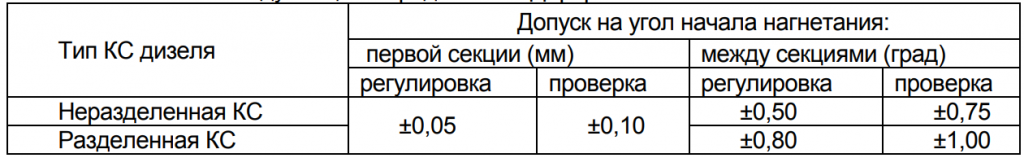

Изменение динамического УОВТ в распределительных топливных насосах типа VE происходит с помощью гидравлического АОВТ. Величина перемещения поршня АОВТ является одним из диагностических (регулировочных) параметров для данного типа распределительного ТНВД и ее проверка осуществляется на безмоторном стенде для регулировки дизельных топливных насосов специальным устройством для определения положения поршня АОВТ. Допуски на углы начала нагнетания для насосов типа VE фирм BOSCH и Denso установлены заводами-изготовителями в пределах ±0,07…0,10 мм независимо от КС дизельного двигателя (табл.2.7).

Таблица 2.7. Допуски на угол начала нагнетания первой секцией и допустимые отклонения начала нагнетания между секциями рядных ТНВД фирмы BOSCH

Для номинальной частоты вращения приводного вала допуск на перемещение поршня составляет для распределительных ТНВД BOSCH ±5,0…11,0% при регулировании и ±9,0…13,0% при проверке, а для насосов (VE…E) с электронным регулятором скорости ±5,0…7,0% и 6,5…9,0% [36] соответственно; а для Denso – 5,0…9,0% при регулировочнонастроечных работах. Кроме того, фирма Denso предъявляет дополнительное требование к качеству регулировки АОВТ: допустимая величина колебаний его поршня относительно “фиксированного” положения на любом режиме работы насоса (так называемая величина «hysteresis») по тест-плану должно быть не более 0,30 мм [37].

Давление, развиваемое ТПН регламентируется соответствующими тест-планами на регулировку (проверку) ТНВД в зависимости от марки дизеля на режимах: номинальном, максимального крутящего момента дизеля и частоте вращения вала насоса, соответствующей началу действия корректора по наддуву (при его наличии) или 500…700 мин-1 приводного вала. Допустимые отклонения давления ТПН распределительных ТНВД типа VE представлены в табл. 2.8 [36, 37].

Таблица 2.8. Допустимые отклонения давления ТПН распределительных ТНВД фирмы BOSCH и Denso, %

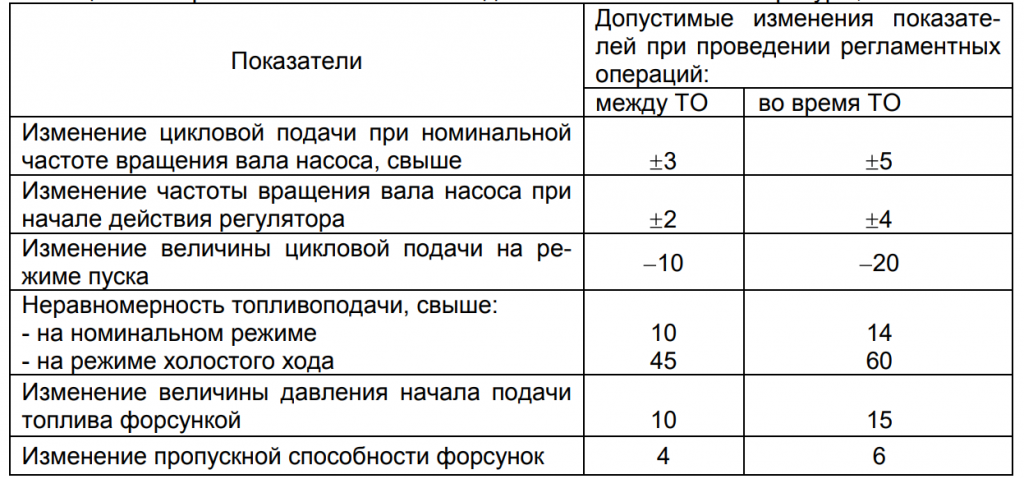

В соответствии с ГОСТ 10579-88, ГОСТ 10578-96 номенклатура и значения показателей надежности ТА устанавливаются по техническим условиям на конкретные элементы ТА или по руководствам по эксплуатации дизелей, для которых они предназначены. Критерии предельного состояния, определяющие необходимость ремонта и замены деталей ТА, устанавливаются в эксплуатационной (ремонтной) документации. ЦНИТА обоснованы нормативные показатели надежности топливной аппаратуры и их предельные изменения, учитываемые как отказ (табл.2.9). Следует отметить, что эти нормативы определены еще в 80-х годах для традиционных систем с механическими регуляторами.

Таблица 2.9. Нормативные показатели надежности топливной аппаратуры, %

Надежность как интегральный показатель безотказности, ремонтопригодности, долговечности и сохраняемости в процессе эксплуатации зависит от ряда факторов: характера

и объема выполняемых работ, почвенно-климатических условий работы машины, принятой системы технического обслуживания и ремонта, качества и наличия нормативнотехнической документации и технических средств обслуживания машин, качества

выполнения правил эксплуатации и ТО машин.

Под управлением техническим состоянием машины следует понимать целенаправленные, предупреждающие отказы технические воздействия по восстановлению номинальных значений совокупности параметров технического состояния, т.е. реализацию мероприятий по обеспечению надежности ТА.

В широком плане управление работоспособностью топливоподающей системы предполагает оптимальное формирование всех ее составляющих - безотказности, долговечности, ремонтопригодности и сохраняемости и включает все мероприятия, направленные

на поддержание основных показателей в заданных пределах в течение требуемого времени или наработки.

ОСНОВНЫЕ НЕИСПРАВНОСТИ И ПРИЧИНЫ ОТКАЗОВ

Многочисленными исследованиями установлено, что топливная аппаратура, являясь одним из основных элементов дизеля, в ряде случаев не обеспечивает его требуемую надежность в условиях эксплуатации и обуславливает 25…30% всех отказов двигателей [3, 4, 6, 10, 12, 16].

Вероятность наступления отказа элементов ТА определяется множеством факторов, которые можно разделить на две группы: конструктивные и эксплуатационные. К первым относятся все факторы, от которых зависит качество изготовления, сборки узлов ТА, их обкатки, а также конструктивные особенности узлов и агрегатов. К эксплуатационным факторам относят природно-климатические условия, характер и интенсивность работы дизеля, методы и квалификационный уровень ТО и ремонта и т.д.

Эксплуатационные отказы могут быть: закономерными, связанные с естественным износом деталей и старением материала; вызванные нарушениями правил эксплуатации, в частности: ТО, правил хранения, транспортировки и очистки топлива, приводящие к быстрому износу или заклиниванию прецизионных пар и т.д.

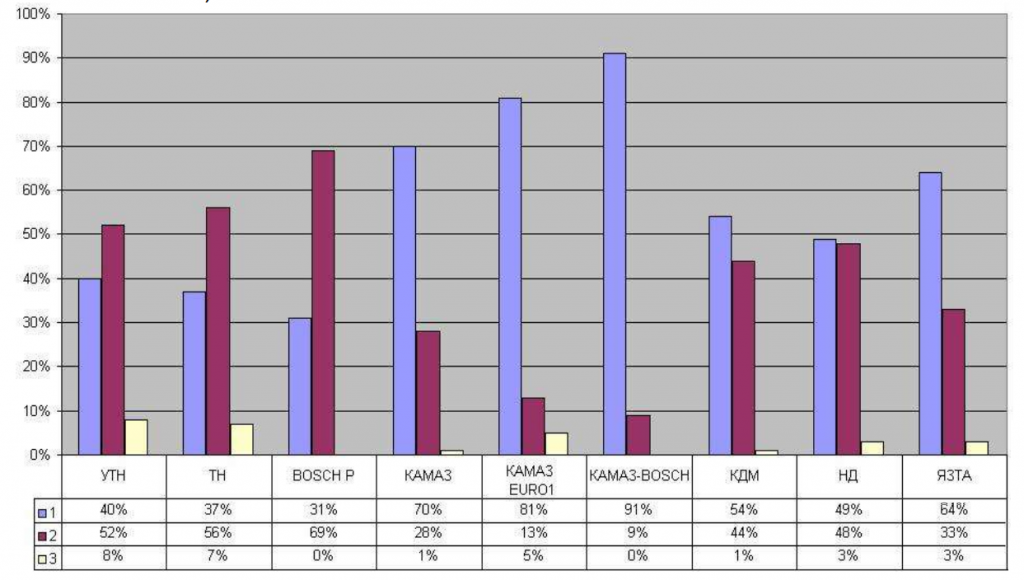

Одним из основных элементов топливоподающей системы, определяющим ее надежность, является топливный насос высокого давления (ТНВД). По статистике одного из ремонтных предприятий (рис. 2.4) для отечественных ТНВД серий УТН, ТН, НД наиболее характерны отказы II группы сложности, устраняемые ремонтом или заменой легкодоступных узлов и агрегатов или их деталей (соответственно 52%, 56% и 48% от общего количества отказов).

Рис. 2.4. Диаграмма отказов I, II, и III группы сложности для распространенных серий ТНВД автотракторных дизелей по данным ООО «Башдизель» за 2004-2006 гг.

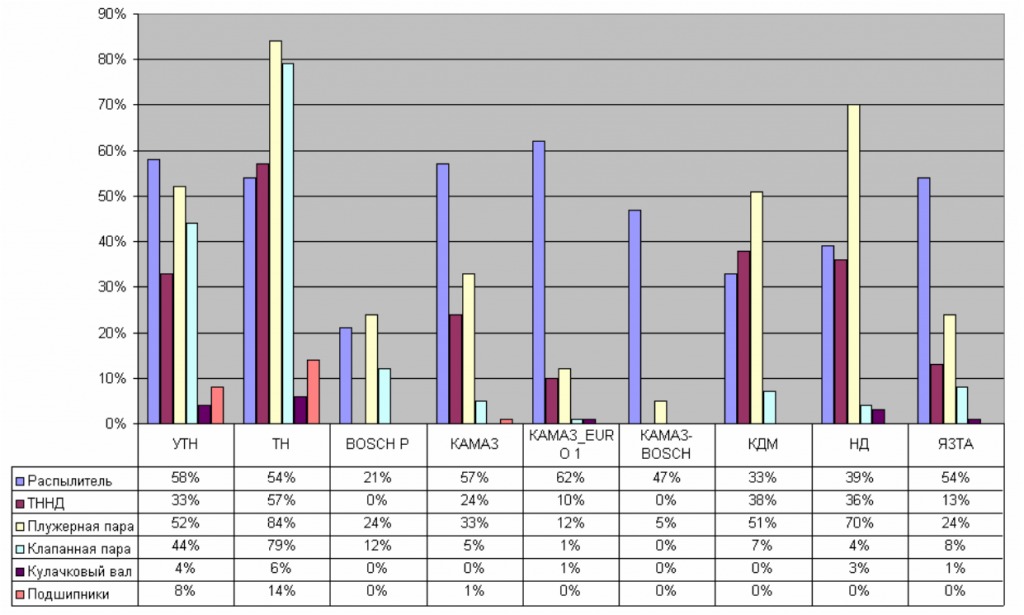

В ТНВД семейства КамАЗ, в отличие от остальных типов, отказы II группы сложности встречаются реже. Такие отказы в основном обусловлены потерей работоспособности прецизионных элементов. Для ТНВД семейства КамАЗ характерны отказы I группы сложности (70%), устраняемые ремонтом или заменой деталей, расположенных снаружи узлов и агрегатов (форсунка, топливный насос низкого давления и т.п.). Отказы III группы сложности, устраняемые при полной разборке, больше встречаются в ТНВД типа УТН и ТН. Поломка кулачкового вала и подшипников (рис.2.5) в этих ТНВД происходит, вероятно, из-за недостаточной жесткости кулачкового вала. Поэлементный анализ удельного веса отказов от их общего количества представлен в виде диаграммы на рис.2.5, по которому можно судить о высокой доле отказов распылителей практически для всех типов систем, доля отказов плунжерных пар наиболее высока в насосах типа УТН, ТН, КДМ, НД.

Проведенные исследования по определению средней наработки в реальных условиях эксплуатации показывают значительное снижение ресурса насосов. Так, ЦНИТА проводил наблюдение за 13 насосами УТН-5А в течение 1986…89гг. При доверительной вероятности 0,9 средняя наработка насосов до их замены составила от 2,94 до 4,24 тыс. моточасов.

Как показали исследования Горбаневского В.Е., в подавляющем большинстве случаев ухудшение параметров впрыскивания топлива связано с проблемами трения и изнашивания пар трения топливной аппаратуры. Детали пар трения изготавливаются из сталей, имеют высокую твердость (около 60 HRC) и малую шероховатость (Rа до 0,04 мкм для прецизионных и до 0,32мкм – для точных поверхностей). Диаметральные зазоры составляют 1…2 мкм в прецизионных и 10…40 мкм - в точных парах скольжения.

В работах по обеспечению долговечности стальных пар трения ТА за основу приняты наиболее глубокие обобщающие работы, такие, как, например отечественная структурноэнергетическая теория трения Костецкого Б.И.

Рис. 2.5. Диаграмма отказов элементов для распространенных серий ТНВД и соответствующих им типов форсунок по данным ООО «Башдизель» за 2004-2006 гг.

Из большого объема исследования натурных пар трения ТА наиболее интересны данные по плунжерным парам. Горбаневским В.Е. и Кисловым В.Г. выявлено, что чаще наибольший износ прецизионной поверхности плунжера наблюдается на его головке со стороны, противоположной рабочей отсечной спирали, т.е. в зоне, где воздействие максимальных прижимающих усилий (создаваемых давлением 50…80 МПа) ударного характера (период нарастания давления) накладывается на воздействие максимальной (2…4м/с) скорости движения плунжера на каждом рабочем цикле.

Проведенные нами исследования заклинивания плунжерных пар 36 рядных насосов типа MW комбайновых дизелей (наработка насосов 746…2740 моточасов) показали, что, как правило, в рядных насосах происходит заклинивание одной, редко - двух плунжерных пар. При этом отмечался аналогичный характер заклинивания. Следует отметить, что остальные плунжерные пары насоса при этом имели хорошее состояние поверхностей, без видимых повреждений и пятен. Проведенный поэлементный анализ линии нагнетания отказавших секций выявил, что при закоксовывании сопел распылителей форсунки в линии высокого давления наблюдается эффект гидроудара. Так как

ТНВД типа MW имеют высокие давления нагнетания и плунжер является неуравновешенным (отсутствует симметрическая канава по отношению к отсечной), в результате происходит заклинивание плунжерной пары.

Антипов В.В., Бахтияров Н.И.,Загородских Б.П. и др. отмечают, что рабочие поверхности

плунжеров и втулок изнашиваются абразивными частицами, содержащимися в топливе.

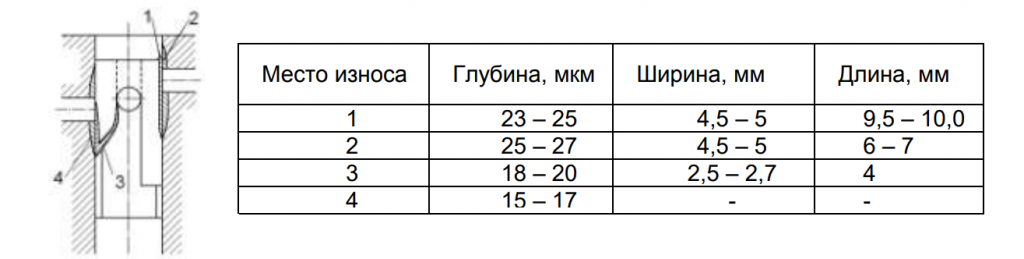

Исследования, проведенные ЦНИТА, показали, что износ плунжерной пары имеет локальный характер, в районе впускного и выпускного окон (рис. 2.8). Общая величина изношенной поверхности трения не превышает 5%, а характер микронеровностей на ней указывает на износ от абразивных частиц, которые вместе с топливом поступают в надплунжерное пространство при всасывающем ходе плунжера. При нагнетательном ходе часть топлива вытекает обратно в наполнительное отверстие, причем по ходу плунжера поток топлива дросселируется, что сопровождается ростом давления в надплунжерном пространстве и резким нарастанием скоростей перетекания [20].

Рис.2.8. Локальный износ плунжерных пар в эксплуатации (опыты ЦНИТА).

При наличии в топливе абразивных частиц вследствие эрозии и кавитации происходит «размывание» поверхности втулки, прилегающей к отсечному отверстию, и поверхности плунжера вблизи отсечной кромки (рис.2.9). Кроме того, часть топлива просачивается в зазор между втулкой и плунжером и заносит туда абразивные частицы. Зазор при сборке невелик и составляет 1,5 – 3,5 мкм, но он существенно увеличивается в процессе нагнетания за счет расширения втулки, когда давление топлива значительно возрастает.

Рис 2.9. Износ плунжера вследствие попадания абразивных частиц.

Расчеты ЦНИТА показали, что расширение втулки возможно на 6 – 7 мкм, так что суммарный зазор в паре может достигать 8 – 10 мкм. Следовательно, в зазор могут заноситься частицы до 10 мкм, которые после падения давления защемляются между трущимися парами и вызывают истирание. Как полагают многие, по этим причинам наиболее опасны для плунжерных пар частицы с размерами от 6 до 10 мкм, ибо они могут крошиться и попадать в зазор, где в течение ряда циклов царапают поверхности трения.

Опыты ЦНИТА показали [20], что изменение гидроплотности плунжерных пар при работе на топливе с различными размерами загрязнителя происходит следующим образом:

практически не влияет на износ загрязнитель менее 2 мкм, вызывает очень интенсивный износ загрязнитель более 4 мкм.

Работы, выполненные в ГОСНИТИ, показывают наличие связи износа рабочих поверхностей прецизионных пар с деформированием втулки плунжера. Установлено, что крупные абразивные частицы, находящиеся в топливе, попадают в зазор между плунжером и втулкой вследствие деформации последней во время нагнетания топлива.

Ресурс прецизионных пар возрастает по мере снижения до определенных пределов их исходных зазоров и увеличения гидравлической плотности. Рациональный предел снижения зазора в парах определяется величиной монтажных и рабочих деформаций втулок, а также тонкостью фильтрации топлива. По мере износа пар увеличивается их зазор, и резкое влияние на износ начинают оказывать более крупные частицы. Изменение зазора в пределах 0,6…2,5мкм существенно не влияет на скорость изнашивания, поэтому

уменьшать далее зазор нецелесообразно. В распределительных насосах НД этот зазор варьирует в пределах 0,6…1,6мкм.

При имеющих место весьма малых зазорах в парах особое значение приобретает вопрос снижения вероятности зависания плунжера во втулке, что достигается, в частности, уменьшением монтажных деформаций втулки путем снижения усилия затяжки штуцера насоса, повышения жесткости втулки и совершенствования ее конструкции. Исследованиями в ГОСНИТИ установлено, что при затяжке нажимного штуцера топливного насоса типа ТН с моментом 120 Нм втулка в сечении ниже окон деформируется на величину до 3 мкм.

Эти же данные были подтверждены исследованиями деформации деталей плунжерной пары при сборке насосов УТН-5, которые проводились в Саратовском ИМЭСХ [10,11].

Как считают Горбаневский В.Е. и Ващенко А.Н. при хорошем качестве фильтрации топлива (картонные или бумажные топливные фильтры задерживают до 99,5% и более механических частиц размером от 2 мкм и больше) абразивный износ не может быть определяющим. Рабочей средой для прецизионных пар трения является дизельное топливо, для точных (внутри ТНВД) – смесь масла из масляной системы дизеля с топливом, просочившимся в картер насоса по зазорам прецизионных плунжерных пар трения.

Однако в реальных условиях эксплуатации на долговечность работы деталей, главным образом прецизионных (плунжерная пара, распылители и др.) или тяжело нагруженных (кулачковый вал, ролик толкателя и пр.) большое влияние оказывает чистота и состав (вид) используемого топлива.

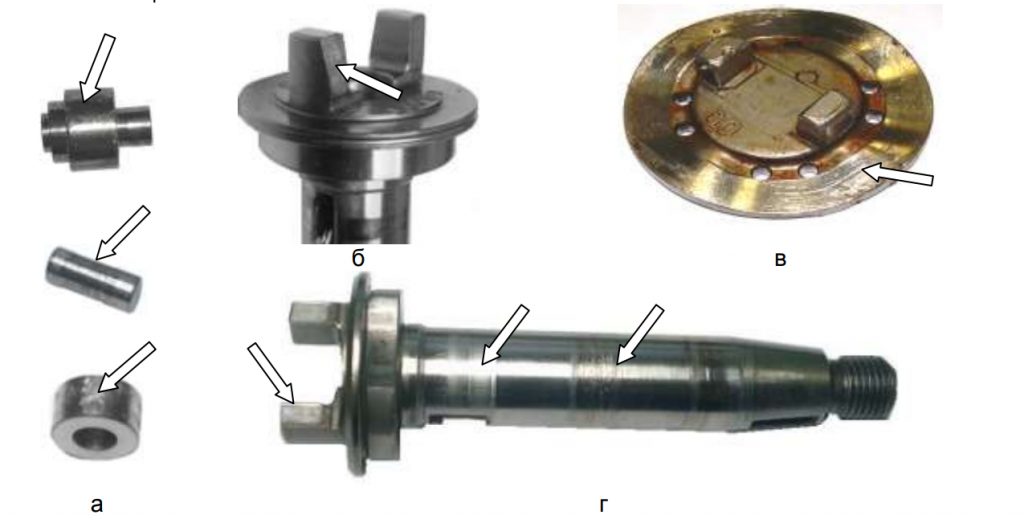

В частности, большая доля неисправностей деталей распределительных насосов типа VE является следствием применения топлива ненадлежащего качества. На рис.2.10 показаны следы износа оси ролика (а) пальцев приводного вала (б) и профиля кулачковой шайбы (в) вследствие использования топлива ненадлежащего качества с плохими смазывающими свойствами.

Рис.2.10. Износ деталей распределительных насосов типа VE: а – ролика и оси ролика; б и г - пальцев приводного вала и поверхности; в - профиля кулачковой шайбы.

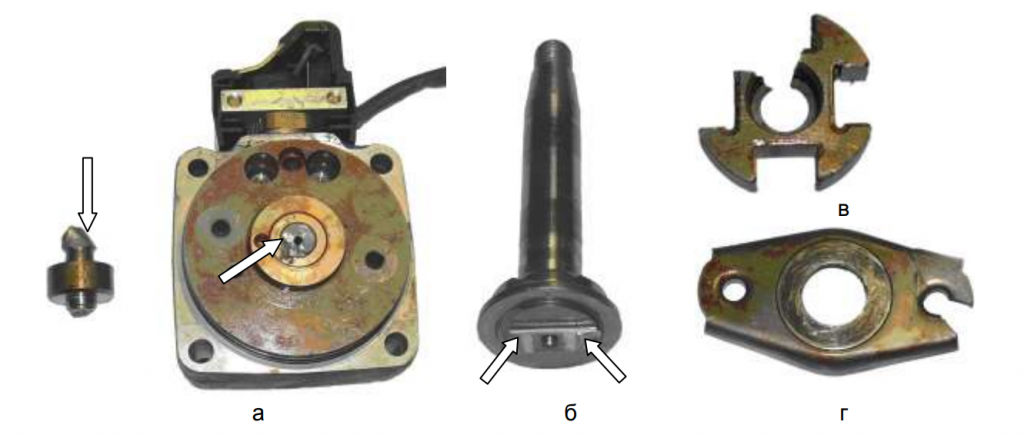

Наличие воды в топливе приводит к коррозии деталей ТНВД, нарушению подвижности или заклиниванию плунжера, поломке элементов привода плунжера и пр. (рис 2.11).

Использование альтернативных видов топлива (рапсового масла, FAME – жирного кислотногой метил-эфира и т.д) приводит к появлению отложений, смолообразованию на деталях и узлах ТНВД (рис.2.12), разрыхлению и разрушению неметаллических уплотнителей. У ТНВД с электронным управлением такие отложения могут вызвать изменение характеристик управления процессом топливоподачи и появлению многочисленных неисправностей дизеля в целом.

Рис.2.11. Поломка элементов привода ТНВД типа VE: а - плунжера; б - приводная крестообразная шайба; в - приводной вал; г - пружинный мост.

Рис.2.12. Отложения на деталях ТНВД вследствие использования топлива ненадлежащего качества: а - роликовая обойма, статор ТПН, грузики регулятора в обойме, кулачковая шайба, редукционный клапан ТПН; б, в - внутренние полости корпуса и крышки регулятора ТНВД.

Топливные насосы отказывают из-за износа деталей и, как следствие, изменения основных регулировочных параметров. Обработка данных, полученных ЦНИТА при эксплуатационных испытаниях насосов УТН-5, показала, что 29% всех отказов приходится на износ подшипников кулачкового вала, 12,5% на нарушение герметичности уплотнений, 29,2% - на увеличение неравномерности распределения топлива и снижение цикловой подачи (износ плунжерных пар и нагнетательных клапанов) и 8,5% - на снижение частоты вращения начала действия регулятора.

В распределительных насосах 28% основных дефектов приходится на износ и заедание плунжерных пар, 15% - на заедание и поломку зубьев промежуточной шестерни.

По данным ЦНИТА, суммарный износ сопряжений деталей в цепи привода плунжера (венец – рейка и поводок – втулка) за 1000 ч работы в условиях нормальной эксплуатации составляет 0,124мм. Почти 30% этого износа приходится на сопряжение болт толкателя – плунжер, 24% - на беговые дорожки подшипников, 28% - на ролики, ось и отверстие оси толкателя и 9% - на кулачок вала.

Заклинивание плунжерных пар наиболее опасно для распределительных насосов. Так, в частности, в насосах типа VE это приводит к поломке плунжера или к повреждению привода насоса (рис.2.11). В насосах НД – к поломке зубьев промежуточной шестерни и др.

Кулачковая шайба распределительных насосов типа VE с торцевым приводом наиболее сильно подвержена износу. Преобладает питтинговый износ кулачков (рис.2.13, а), а кулачков, который достигает 0,5мм (рис.2.13, б).

У головок насосов при затяжке штуцеров без динамометрических ключей часто срываются резьбы под штуцеры. Из других узлов насосов высокого давления особого внимания требует привод плунжеров.

Рис.2.13. Износ кулачковой шайбы распределительного топливного насоса типа VE.

В настоящее время ресурс насосов во многих случаях ограничивается износом деталей именно этого узла. В насосах многих фирм толкатель смазывается маслом, подводимым под давлением от системы смазки двигателя, что значительно увеличивает ресурс насосов.

В насосах VE и VP со смазкой топливом при использовании некачественного топлива или неправильного натяжения приводного ремня (в дизелях с ременной передачей) изнашиваются приводной вал и его втулки, появляется люфт между приводным валом, крестом и кулачковой шайбой, достигающий 0,35 мм. Допускаемый радиальный зазор между втулкой и валом составляет 0,25 мм. В насосах VP наблюдается износ (иногда срез) шпицев приводного вала и ротора ТННД, износ толкателей в месте контакта с плунжером, нередко осевой люфт превышает допустимую величину 0,1-0,4 мм.

Из-за недостаточной стабильности жесткости пружин механических регуляторов ТНВД в процессе эксплуатации может существенно уменьшаться частота вращения начала его действия. Из деталей регулятора в основном изнашиваются лапки и оси грузов, обойма подшипника, рычаг управления, регулировочные болты и др. По данным ЦНИТА, суммарный износ в размерной цепи механизма регулятора (приведенный к рейке насоса) у насоса УТН-5 за 1000 ч работы составляет 0,127мм.

В процессе выполнения регламентных работ у 32 насосов типа MW была произведена проверка работы всережимных регуляторов типа RSV (узел регулятора не подвергался разборке). Анализ контрольных параметров 18 ТНВД типа MW дизелей Cummins 6СТА комбайнов Case 2366 и 4 насосов VE с всережимными регуляторами дизелей 4Т390 самоходных косилок Case 8825HP показал стабильность установленных на заводе параметров регулятора (рис.2.15). В частности, у насосов MW значения положения рейки отличалось от заданных заводом-изготовителем на номинальной частоте вращения кулачкового вала на 2 %, на режиме начала действия регулятора – на 3% (экспериментальные

точки находились в поле допуска). В то же время объемная подача у 8 насосов не удовлетворяла регулировочным значениям из-за низкой гидроплотности плунжерных пар.

Особенностью условий работы регуляторов распределительных насосов (типов VE, VP) является то, что топливо подается в надплунжерное пространство через полость регулятора.

При неудовлетворительной очистке топлива на внутренних стенках и деталях регулятора скапливаются отложения, которые в дальнейшем отслаиваются и попадают в линию нагнетания, нарушая работу плунжерной пары и форсунки. К тому же уменьшение проходного сечения жиклера в сливном штуцере из-за его засорения отрицательно сказывается как на величине, так и на равномерности цикловых подач.

Системы питания автотракторных дизелей зарубежного производства в большинстве случаев комплектуются насосами MW, VE и DPА. Проведенный сравнительный анализ изменяющихся в процессе эксплуатации параметров топливоподачи систем с указанными насосами, в частности, межсекционной неравномерности ( ) показал, что наилучшие показатели по стабильности подачи имеет система с плунжерным распределительным насосом типа VE.

Так, на режиме холостого хода величина составила 12%, а на номинальном – не более 1,5%. Более худшие показатели системы с роторным насосом DPA объясняются тем, что здесь количество подаваемого топлива регулируется дросселированием на впуске и зависит от давления подкачки топлива. В результате неравномерного износа лопастей подкачивающего насоса при работе возникают колебательные явления в линии низкого давления, что отражается на равномерности подачи. К тому же в отличие от систем с насосами VE и MW в силу конструктивных особенностей система с ТНВД типа DPA более требовательна к отклонениям давления начала впрыскивания форсунок различных цилиндров.

К недостаткам системы с ТНВД типа DPA следует отнести и высокую чувствительность к наличию очень малого количества воздуха в системе низкого давления, выражающуюся в полном прекращении подачи топлива (системы с ТНВД MW и VE при наличии малого количества пузырьков воздуха при работе автоматически прокачиваются и затем обеспечивают нормальную работу дизеля).

Наиболее частыми дефектами топливопроводов высокого давления являются поломки, вызываемые вибрациями. С целью снижения вибраций топливопроводы прикрепляют к общему зажиму, снабженному пластиковыми прокладками. На практике встречаются случаи комплектации при ремонте топливной системы дизеля различными по длине нагнетательными трубопроводами (при замене отказавшего топливопровода), что отрицательно отражается впоследствии на равномерности подачи.

Срок службы фильтров определяется количеством пропущенного через них топлива.

По мере эксплуатации возрастает их гидравлическое сопротивление. Показателем надежности фильтров может служить скорость возрастания их гидравлического сопротивления.

Часто встречающимся и опасным дефектом бумажных фильтрующих элементов является прорыв перегородки, вследствие чего к прецизионным парам проходит нефильтрованное топливо, что ведет к резкому возрастанию интенсивности их изнашивания.

У топливоподкачивающих насосов наиболее часто возникают неисправности, связанные с износом стержня толкателя и направляющего отверстия его гнезда, нагнетательного и всасывающего клапанов и их гнезд, поршня и его цилиндра. Эксцентрик привода топливоподкачивающего насоса может изнашиваться до 0,3мм. У топливоподкачивающих насосов поршневого типа по мере эксплуатации возрастают зазоры между поршнем и корпусом (до 0,07 0,20 мм) и штоком и втулкой (до 0,02 мм). В результате снижается подача насоса (почти в два раза) и возрастают утечки топлива в полость корпуса насоса, что приводит впоследствии к разжижению масла в картере двигателя. Н.В.Марочкин определил, что предельно допустимые значения зазоров между поршнем и корпусом насоса составляют 0,15 мм, а между толкателем и втулкой - 0,015 мм.

Проведенный анализ технического состояния более сотни ТНВД типа VE, поступивших на ремонт и проведение регулировочно-настроечных работ в ООО «Башдизель», показал, что наиболее высокий удельный вес отказов указанных ТНВД связан с нарушением процессов в ЛНД (до 70%). Отклонения величины давления топлива в полости низкого давления ТНВД вызываются неисправностями роторно-лопастного ТННД и редукционного клапана, регулирующего его производительность.

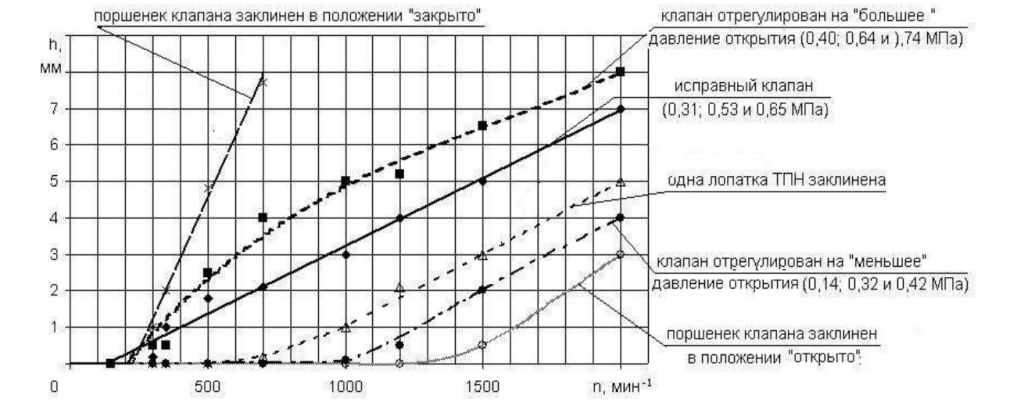

С целью оценки степени влияния величины и пульсаций давления топлива в ЛНД на эксплуатационные показатели ТА дизеля 4D56 фирмы Mitsubishi были проведены безмоторные экспериментальные исследования. Эксперименты проводились по плану с имитацией различных технический состояний его элементов, влияющих на процессы в ЛНД (рис.2.16). Испытания проводились на всех скоростных режимах ТНВД, при этом давление открытия исправно работающего редукционного клапана (РЛНД) устанавливали равным 0,31, 0,53 и 0,65 МПа, соответственно при 500 мин-1, на режимах коррекции и номинальном (допустимый разброс РЛНД по данным тест-плана - ±7,5; 3,0 и 3,5% на тех же режимах).

Установлено, что на производительность ТПН влияют его техническое состояние и состояние редукционного клапана. На изменение действительного УОВТ кроме производительности ТПН оказывает влияние и техническое состояние АОВТ.

Выявлено, что максимальные пульсации давления в полости АОВТ наблюдаются на номинальном режиме работы насоса. Так, на номинальном режиме работы ТНВД дизеля ЗМЗ-514 при нормальном техническом состоянии АОВТ ( 0,5 мм), ТПН и его редукционного клапана средняя амплитуда пульсаций в полости давления АОВТ составляет 1,14 МПа, соответственно максимальная амплитуда колебаний поршня - 0,23 мм (допуск – не более 0,30 мм). Увеличение диаметра жиклера поршня АОВТ с 0,5 до 0,55 мм приводит к увеличению средних максимальных амплитуд пульсаций в полости АОВТ с 1,14 до 1,24 МПа, при этом максимальная амплитуда колебаний поршня увеличивается с 0,24 до 0,39 мм т.е. превышает величину допуска и не удовлетворяет нормативам по динамическому УОВТ.

Рис.2.16. Зависимость хода поршня АОВТ от частоты вращения приводного вала ТНВД дизеля 4D56 при различных технических состояниях его редукционного клапана и ТПН (в скобках указаны давления открытия редукционного клапана при 500 мин-1, на режимах коррекции и номинальном соответственно).

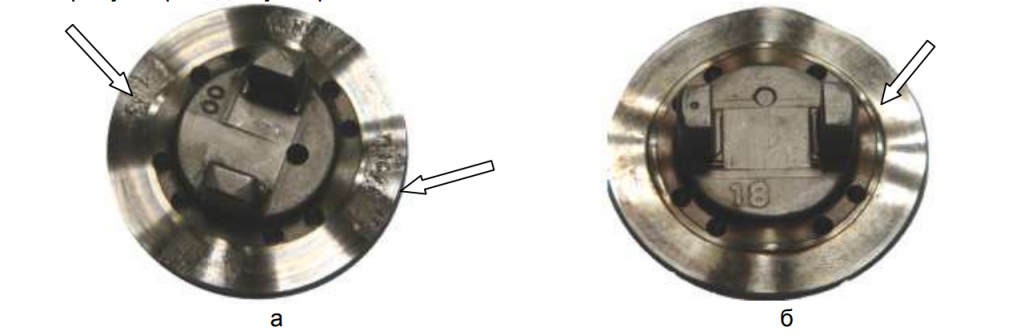

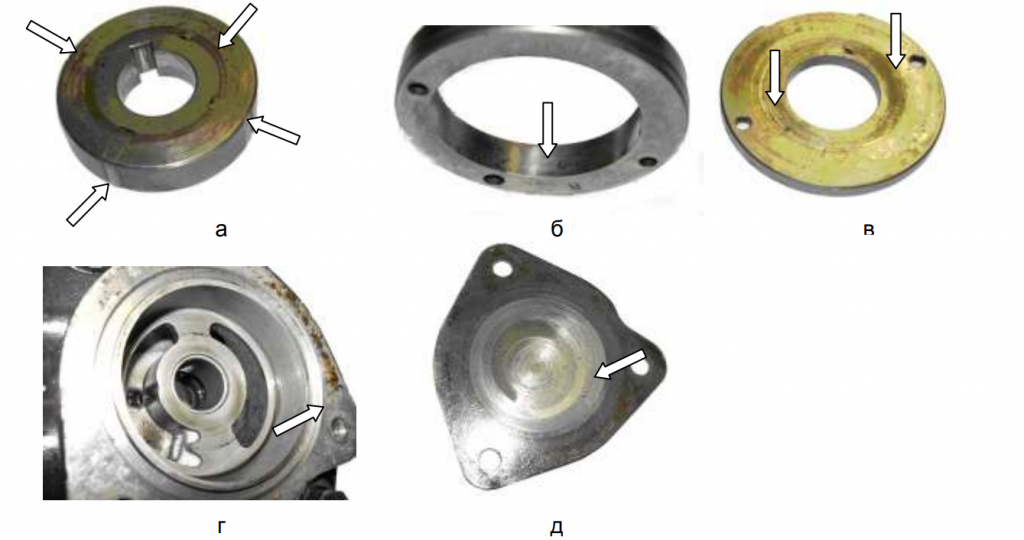

У топливных насосов низкого давления лопастного типа изнашиваются внутренняя поверхность обоймы ТННД, лепестки ТННД, сопрягающиеся с ротором поверхности торцевой крышки и корпуса насоса (рис. 2.17). Износы, как правило, связаны с применением некачественного топлива или люфтом приводного вала.

Установлено, что заклинивание одной из лопаток ТПН приводит к падению давления во внутренней полости ТНВД на 0,09…0,13 МПа, что влияет на функционирование автомата опережения впрыскивания топлива (АОВТ) и является причиной нарушения угла начала подачи топлива в цилиндры дизеля. Заклинивание же двух и более лопаток ТПН (рисунок 2.17, а) приводит к фактическому отсутствию давления подкачки на всех режимах работы насоса (ТПН не способен самостоятельно закачать топливо).

Рис.2.17. Заклинивание лопаток ротора (а), износ внутренней рабочей поверхности статора (б), износ торцевой крышки коловратного ТПН (в) ТНВД типа VE; износ внутренней поверхности (г) и крышки ТНВД (д) в зоне контакта с элементами ТПН системы CR.

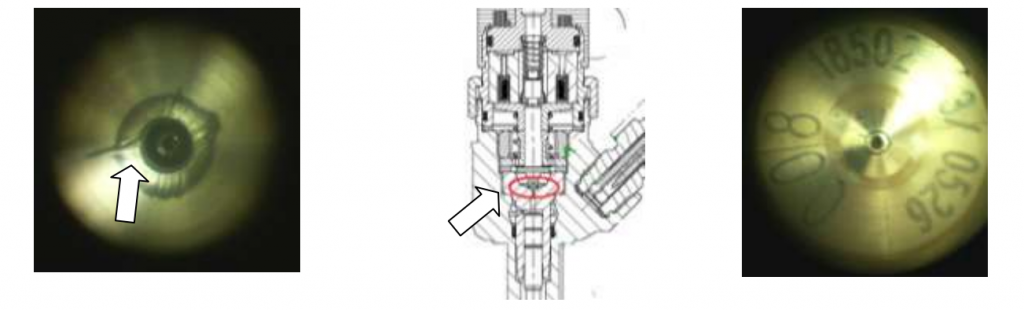

Одним из распространенных отказов распределительных ТНВД является заклинивание или задиры на поршне АОВТ (рис. 2.18, а) или закупоривание его жиклерного отверстия, происходящие вследствие попадания продуктов износа деталей ТНВД в нижнюю часть корпуса, где установлен поршень.

При неисправностях ТПН, вызывающих периодические колебания давления во внутренней полости ТНВД поршень периодически ударяется о крышку, герметично закрывающую полость давления, что приводит к выкрашиванию материала как поршня, так и крышки (рисунок 2.18, б). При этом поршень АОВТ также теряет свою подвижность.

Рис.2.18. Задиры на поверхности поршня АОВТ (а) и износ в местах соударения поршня и крышки АОВТ (б) распределительного топливного насоса дизеля ЗМЗ-514.

Доли от общего числа неисправностей деталей и узлов распределительных ТНВД типа VE, связанных с заклиниванием поршня АОВТ и закупориванием его жиклера, в насосах, поступивших в специализированное предприятие «Башдизель», составляют 21 и 4 % соответственно. Неравномерный износ лопаток ТПН приводит к возникновению колебательных явлений в линии низкого давления, в частности, у насосов типа DPA, существенно ухудшаются равномерность топливоподачи по секциям и стабильность динамического УОВТ.

При закупоривании жиклера или предохранительного сетчатого фильтра сливного штуцера количество топлива перепускаемого на обратный слив резко меняется, что приводит к нарушению температурного режима работы насоса из-за низкой циркуляции охлаждающего агента - топлива. При полном закупоривании отверстия дросселя (коэффициент циркуляции системы равен нулю) происходит сильный нагрев (до 85…92°С) топлива, корпуса и других деталей и узлов ТНВД, что приводит к их повышенному износу (рис.2.13 б, рис 2.14).

С ростом температуры уменьшаются плотность и вязкость топлива, увеличиваются утечки в прецизионных парах. Это ведет к уменьшению цикловой подачи, изменению угла опережения впрыскивания топлива и отрицательно сказывается на ресурсе ТНВД.

За период эксплуатации в течение 1998…2003 гг семидесяти комбайнов Case-2366 у 16 топливоподкачивающих насосов коловратного типа с электроприводом наблюдались отказы (наработка составляла 240 2700ч). При разборке насосов было установлено, что отказ вызывает разгерметизация сальника, разделяющего полости электропривода и нагнетания. Это приводит к отклеиванию постоянных магнитов с внутренней стенки корпуса насоса и заклиниванию привода. При этом было отмечено отсутствие износа лопаток и внутренней полости корпуса насоса.

Клапанные пары топливного насоса в большинстве случаев (80 90%) выбраковывают из-за износа разгрузочного пояска, на поверхности которого образуются глубокие бороздки. Поясок обычно больше изнашивается со стороны нижнего торца.

Изнашивание цилиндрических поверхностей нагнетательного клапана и его корпуса большинство исследователей объясняют действием абразивных частиц в топливе. Однако, исследованиями ГОСНИТИ установлено появление деформации корпуса клапана при затяжке нажимного штуцера и циклическая его деформация в процессе топливоподачи. В результате суммарных деформаций наблюдаются случаи изменения структуры материала, что ведет к ускорению изнашивания деталей.

Установлено, что чрезмерное уменьшение зазора в зоне отсасывающего пояска клапана ненамного повышает его долговечность. Объясняется это тем, что при уменьшении зазоров увеличивается скорость изнашивания поверхностей. Указанный зазор, как и в плунжерных парах, выбирают с учетом тонкости фильтрации топлива. В клапанах современных насосов он находится в пределах 2 20 мкм (у насосов УТН в пределах 2 8 мкм).

В зависимости от величины зазора клапаны делят на две группы: с зазорами 0,002 0,005 мм (первая группа) и 0,005 0,008 мм (вторая группа). По мере эксплуатации зазор между отсасывающим пояском и направляющей клапана увеличивается, в результате чего понижается остаточное давление в топливопроводе и цикловая подача системы (в отдельных случаях на 17% и более). Отказы в работе нагнетательных клапанов могут вызываться и поломками пружины клапана.

Процесса топливоподачи в дизеле во многом зависит от работы форсунок. Неисправная форсунка резко лимитирует работоспособность дизельной топливной аппаратуры.

Проведенные ГОСНИТИ исследования показали, что недозатяжка пружины форсунки на каждые 3 МПа приводит к увеличению расхода топлива на 3%, а при отклонении от номинального значения на 6-7 МПа расход топлива возрастает на 20 25%. Закоксовывание сопловых отверстий распылителей форсунок на 20 28% приводит к падению мощности дизеля на 6,5-8% и топливной экономичности – 5%.

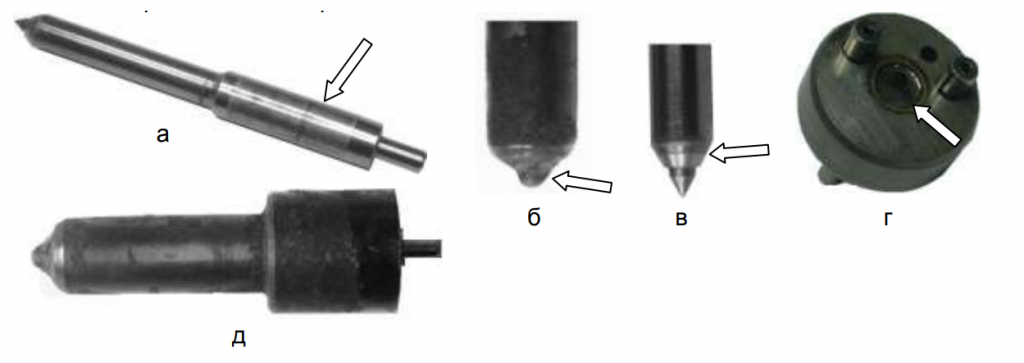

Наиболее характерные неисправности форсунок следующие; подтекание топлива после впрыскивания, утечки топлива через зазор между отверстием в корпусе и иглой, увеличение хода иглы, зависание иглы и закоксовывание внутренних и наружных поверхностей корпуса распылителя. Перечисленные дефекты вызываются износом сопловых отверстий, пластической деформацией запирающего конуса, износом торцевой поверхности корпуса форсунки и проставки (рис.2.19), уменьшением жесткости пружины и износами цилиндрических поверхностей и штифта.

Рис. 2.19. Отказы и износ элементов форсунки: а - направляющей распылителя; б – закоксовывание отверстий распылителя; в – износ запирающего конуса; г - торцевой поверхности проставки форсунки в зоне упора хвостовика иглы распылителя; д – отложения нагара на поверхности корпуса распылителя.

Кроме того, наблюдаются случаи коррозионного разрушения рабочей поверхности иглы. Наиболее слабыми узлами форсунок являются распылители, работающие в весьма тяжелых условиях, с большими ударными нагрузками (на уплотнительный конус действуют ударные нагрузки, иногда в 5 раз превышающие статические), интенсивным абразивным износом, при высокой температуре, в агрессивной среде.

Причины неисправностей форсунок выяснялись многими исследователями. В работе И.А.Мичкина отмечается, что зависание иглы распылителя вызывается неустойчивостью гидродинамического истечения и тепловой напряженности. Наиболее часто зависание иглы происходит в результате деформации корпуса распылителя. По мнению других авторов, подвижность иглы теряется из-за малой интенсивности отвода тепла от форсунки.

По данным В.В.Антипова, природа изнашивания рабочих поверхностей корпуса распылителя и иглы такая же, как и у плунжера. Кроме того, коррозионное разрушение поверхности

иглы объясняется воздействием горячих газов, прорывающихся из камеры сгорания.

Проведенные ГОСНИТИ исследования показывают, что средний ресурс распылителей форсунок в настоящее время не превышает 2000…2500 моточасов, что не отвечает требованиям. Повышение надежности при совершенствовании конструкции форсунок достигается уменьшением габаритов и массы подвижных деталей, прежде всего за счет уменьшения диаметра иглы, так как эти мероприятия приводят к понижению силы пружины и силы удара иглы о седло и уменьшению возможности обратного прорыва газов.

Уменьшение в 3 раза массы подвижных деталей форсунок снижает интенсивность коксования в 4 5 раз. Уменьшение габаритных размеров также улучшает условия охлаждения головки двигателя и возможности увеличения диаметров его впускных и выпускных клапанов. Основные параметры и характеристики малогабаритных распылителей производства Алтайского завода прецизионных изделий приведены в приложении.

Вероятность зависания игл распылителей уменьшается по мере увеличения зазора в направляющей части иглы. Однако чрезмерное его увеличение недопустимо ввиду возрастания утечек топлива в полость корпуса форсунки. В распылителях тракторных и комбайновых дизелей обеспечивается зазор 2 6 мкм.

Вероятность зависания иглы во многом зависит от величины момента затяжки гайки распылителя. При чрезмерно больших усилиях затяжки наблюдаются значительные деформации корпуса распылителя, нарушающие геометрию уплотнительного конуса и направляющего отверстия и, как следствие, ухудшающие подвижность иглы и герметичность ее посадки в уплотнительный конус по причине деформации корпуса распылителя форсунки, что чаще всего ведет к отказу в начальный период эксплуатации. Монтажные деформации определяются усилиями затяжки гаек форсунок и крепления их в головку двигателя.

Исследованиями ГОСНИТИ установлено, что в реальных условиях всегда имеется определенная неперпендикулярность опорных поверхностей гайки и форсунки к осям их резьбы. Для обеспечения надежного уплотнения стыка между корпусами распылителя и форсунки при большой жесткости гайки приходится закручивать ее со сравнительно большим моментом. И наоборот, малая жесткость гайки способствует самоустановлению корпуса распылителя относительно корпуса форсунки. Поэтому надежное уплотнение указанного стыка достигается при сравнительно малых моментах затяга гайки.

Следует отметить, что в соответствии с ГОСТ 10579-88, ГОСТ 10578-96 значения моментов затяжки гаек распылителей, а также крепления плунжерных пар на насосы устанавливают в технических условиях. Особенно большое внимание моментам затяжки гайки распылителя уделяется в современных аккумуляторных топливоподающих системах. В частности, при cборке электрогидроуправляемой форсунки двигателя OM612.981 автомобиля Mercedes-Benz Sprinter 413, необходимо произвести предварительную затяжку накидной гайки с моментом 58…62 Нм, затем ослабить затяжку поворотом ключа на 120 град., после чего затянуть с усилием 5 Нм и окончательно затянуть накидную гайку поворотом ключа на 50…56 град. При этом момент затяжки должен лежать в пределах 28…36 НМ.

Таким образом при сборке форсунки стараются исключить деформацию распылителя.

Отказы и неисправности топливоподающих систем с электронным управлением практически идентичны механическим системам. Отметим ниже отказы, связанные неисправностями электрической части этих ТПС.

В насосах VE с электронным управлением неустойчивая работа наблюдается при появлении радиального люфта валика перемещения дозатора, износа контактной дорожки

в датчике положения дозатора (в электронных регуляторах с резистивным датчиком). В 120 насосах VE и VP29,30 подача топлива прекращается при заклинивании золотника быстродействующего электромагнитного клапана управления подачей топлива, выходе из строя силовых элементов в ЭБУ.

Неисправности различных датчиков или обрыве в их электрических соединениях

(датчики массового расхода топлива, положения коленчатого вала, температуры и др.) приводят к неустойчивой работе двигателя. Нарушения угла опережения впрыскивания в основном обуславливаются обрывом или замыканием в датчике хода иглы форсунки.

В насосах высокого давления ТПС типа Common Rail неисправности связаны, прежде всего, с износом плунжеров, поверхностей эксцентриковой обоймы приводного вала и ратных клапанов высокого давления (рис.2.20).

Рис.2.20. Отказы и износ деталей ТНВД системы типа Common Rail: а - кулачковый вал, эксцентрик; б - рабочая поверхность кулачка; в - блок плунжеров; г - хвостовик кулачкового вала (привод ТПН); д - шестеренчатый ТПН; е - плунжер со втулкой.

Характерными неисправностями ТНВД СR являются:

● Снижение производительности насоса. Первопричинами этого могут быть перечисленные ниже дефекты. Проявляется либо в полной неработоспособности дизеля, либо во внезапном прерывании работы по команде блока управления ввиду невозможности обеспечения задаваемого уровня давления (обычно по мере роста частоты и нагрузки).

● Дефекты клапанов. Малейшая негерметичность любого из автоматических клапанов (впускных или нагнетательных любой секции) приводит к невозможности достижения высоких давлений. Из-за негерметичности клапанов может долгое время не работать совершенно новый ТНВД. В дальнейшем (возможно, через несколько часов) работоспособность может восстановиться. Нарушение герметичности может происходить из-за износа клапанов и седел (визуально под лупой обнаруживается как негладкость запорных поверхностей). Засорение седла – случайный эффект после неаккуратной сборки-разборки ЛНД, появления ржавчины. Потеря подвижности клапанов (по причине коррозии, механической деформации огранительной “корзинки” шарикового клапана) приводит к недостаточному наполнению плунжерной полости (впускной клапан) или очень низкому давлению в аккумуляторе (нагнетательный клапан). Излишне большой ход клапана приводит к его износу и также потере производительности. Обычный ход клапанов – 0,1…0,4 мм. Следует отметить обманчивую простоту шариковых клапанов и их требовательность к соблюдению технологии (многочисленных “ноу-хау”). Их замена при утрате практически исключается. Неисправности клапанов, связанные с перетечкой топлива с большим напором, сопровождаются локальным нагревом деталей.

● Износ плунжерных пар происходит по тем же причинам, что и в традиционных конструкциях. Отличия заключаются в меньших технологических зазорах в плунжерной паре и невозможности нормальной работы с увеличенными зазорами (по крайней мере, без сильного перегрева насосной секции). Другая особенность – плунжера в зонах “а” и “б” - наблюдался только в первых образцах ТНВД, не имеющих цилиндрических толкателей с плавающим закреплением плунжеров. Решающее обстоятельство в снижении износа – качественная очистка топлива от примесей и воды.

● Задиры, заклинивание плунжерной пары.

Происходят по тем же причинам. Весьма вероятны также в результате монтажных деформаций при нештатных способах установки и уплотнения, при возникновении режимов подачи под большими давлениями с большим дросселированием на всасывании (появление большого сопротивления на всасывании или низкого давления подкачки).

В этом случае прихватывание плунжера обусловлено его разогревом при сжатии большого объема газов.

● Износ, задиры в подшипниках обусловлены попаданием абразива в топливо (или масло), непрофессиональной переборкой, нештатными условиями работы или испытаний ТНВД с подачей топлива под большим давлением при недостаточной частоте вращения вала. В этом случае не хватает несущей способности подшипника скольжения, этот режим изготовителем не допускается (рис. 2.22). В более широком аспекте поле рабочих режимов, обусловленных, в основном, соображениями работоспособности элементов и функциональности ТНВД, представлено на рис. 2.23.

● Замыкание витков (перегрев), короткое замыкание или обрыв обмотки электромагнитов управления клапанами. При проверке клапанов следует учитывать, что пропорциональные магниты рассчитаны на регулирование ШИМ, а не питание постоянным напряжением. Так, для клапана расхода весь его диапазон регулирования укладывается в интервал 2…6 В постоянного напряжения. Даже кратковременное питание напряжением 12

В является недопустимым. Срабатывание регулятора при изменении напряжения наблюдается визуально. Напротив, срабатывание клапана давления можно ощутить только косвенно в составе работающего ТНВД: при неисправном электромагнитном приводе пружина клапана в состоянии поддерживать давление в аккумуляторе не выше 30 МПа.

Отказы ЭГФ ТПС типа Common Rail наблюдаются по причине:

- нарушения герметичности шарикового клапана из-за кавитационного износа, как самого шарика, так и седла (глубина каверн более 0,01 мм, см. рис.2.24);

- заклинивания прецизионных элементов (игла распылителя, управляющий плунжер);

- обрыва или межвиткового замыкания в обмотке электромагнита;

- нарушения герметичности по торцевой поверхности распылителя и корпуса и др.

Рис.2.24. Износ седла управляющего клапана ЭГФ системы Common Rail.

Заключение

Эксплуатационная надежность топливной аппаратуры обеспечивается прежде всего строгим выполнением установленных правил эксплуатации, технического обслуживания, соблюдением технологий ремонта автотракторной и комбайновой техники.

Нарушение работоспособности топливной аппаратуры в подавляющем большинстве случаев объясняется:

- использованием некондиционного топлива;

- низкой квалификацией персонала, производящего ремонты, эксплуатацию и техническое обслуживание машин;

- применением неоригинальных запасных частей низкого качества;

- ухудшением технологической дисциплины производителей топливной аппаратуры и др.