Имеется тенденция изъятия ФГО. Такое решение характерно для зарубежных легковых автомобилей. Очевидно, что оно предполагает нормальное загрязнение топлива (по ГОСТ

– не более 50 г/Т). Напротив, на некоторых зарубежных моделях для обеспечения работы в холодное время между ФГО и ТПН устанавливался водо-топливный подогреватель с топливным термостатом. Дренаж топлива из форсунок ввиду его малости часто производят не в бак, а в более близкие узлы (на вход в ТПН, во впускной коллектор дизеля).

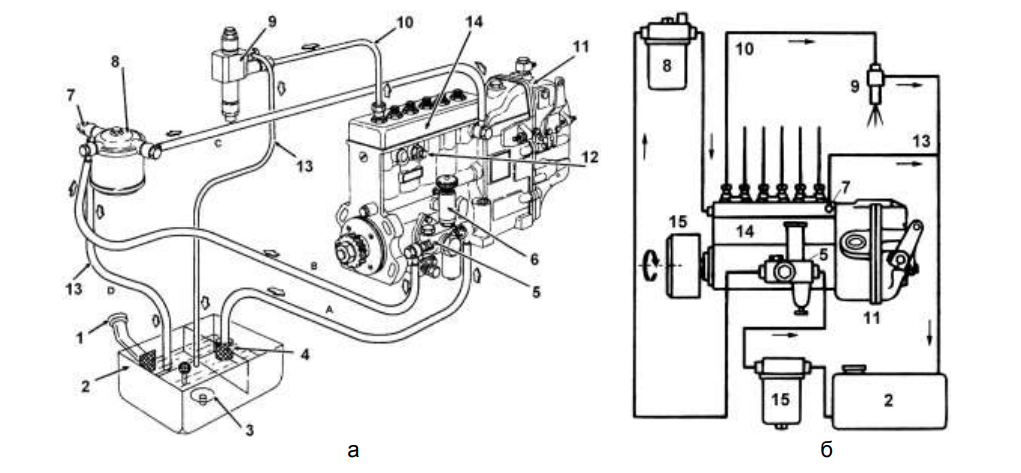

По схеме циркуляции топлива в ЛНД системы разделяют на тупиковые, проточные и замкнутые. В тупиковой системе отсутствует слив топлива после ТПН через перепускной капан 7 и топливопровод 13. В этом случае давления топлива на входе в ТНВД зависит от жесткости пружины поршня ТПН. Такая система применяется, например, на тракторах Челябинского тракторного завода.

Преимущество тупиковой системы состоит в минимизации расхода топлива через ФТО.

При этом скорость движения топлива через фильтрующие элементы сравнительно мала, что создает хорошие условия для его фильтрации.

К недостаткам системы относится зависимость давления во впускной полости ТНВД от состояния фильтра тонкой очистки и режима работы двигателя. Изменение давления влияет на параметры работы ТНВД. Другой недостаток - завоздушивание системы пузырьками газа, попавшими в топливо или выделившегося из него при работе двигателя.

Для выпуска газов из впускной полости ТНВД перед запуском дизеля в этом случае предусмотрено средство для удаления воздуха; имеется (пробка 12, рис. 1.5, а)

В проточной системе (рис. 1.5, б) топливо циркулирует по кругу, в который последовательно включены все агрегаты топливной системы, т.е. ТНВД непрерывно промывается топливом. Все топливо, проходящее через перепускной клапан, направляется в бак.

Для устранения перегрева топлива бак используют как радиатор и слив осуществляют в его верхней части. Напротив, для улучшения эксплуатации топливной системы зимой перепуcкаемое топливо подается к нижнему заборному штуцеру бака, разогревая пространство вокруг него – это решение применяется в судовой и авиационной технике. Такая система используется на тракторах Т-150К и К-701.

В замкнутой системе топливо циркулирует, минуя бак (слив осуществляют на вход ФГО или ТПН). В этом случае система еще более привлекательна для холодного климата и хуже для теплого. В этой схеме также отсутствуют условия для отделения пузырьков воздуха и газов, попавших с топливом.

Остальные достоинства и недостатки проточной и замкнутой систем – общие. Давление подкачки в них стабильнее за счет заданного давления срабатывания перепускного клапана 7, устанавливаемого в головке ТНВД (рис. 1.5, б) или ФТО (рис. 1.5, а). Это позволяет обеспечить полноценное наполнение надплунжерных полостей ТНВД на всех режимах работы двигателя. Перепускной клапан регулируют обычно на давление 0,07...0,25 МПа. Другое преимущество таких циркуляционных систем – в многократной циркуляции и очистке топлива в ФТО.

Однако, для этих схем возможна опасность работы ТНВД на неочищенном топливе, которое будет подсасываться через сливной топливопровод и недостаточно герметичный перепускной клапан. Причиной этого может быть предельное загрязнение ФТО и возникающее изза него разрежение во впускной полости ТНВД. Поэтому при ремонте топливной аппаратуры необходимо проверять герметичность перепускного клапана на приборе для регулировки форсунок, а в эксплуатации необходим постоянный контроль за давлением во впускной полости системы, особенно при работе дизеля под нагрузкой, когда расход максимален.

Замкнутую схему применяют в большинстве дизелей сельскохозяйственного назначения, в частности, на тракторах МТЗ-82, ЮМЗ-6Л/Н, Т-40, Т-25А, Т-16М, Т-4, Т-70С, ДТ75М. Проточную систему чаще используют в автомобильных системах.

При работе форсунок топливо, находящееся при впрыскивании под большим давлением, просачивается через зазор между иглой и распылителем. Его отводят через сливные топливопроводы 13 (рис. 1.5). С учетом малости расходов, для смазывания клапанов и промывки проточной части компрессора, часть дренажного топлива могут направлять во впускной коллектор. Для простоты оно также может отводиться в любую точку ЛНД до ТПН.

Фильтрация дизельного топлива совершенно необходима. Абразив быстро изнашивает прецизионные сопряжения или приводит к их заклиниванию, вода – к коррозии при остановке дизеля и также потере подвижности. Согласно ГОСТ механических примесей не должно быть более 50 г/Т (0,005%). Доходя до потребителя, топливо содержит примесей в среднем уже вдвое больше, а в неблагоприятных условиях – и в 10 раз. В современных дизелях применяется многоступенчатая фильтрация: предварительная, грубая, тонкая и предохранительная, обеспечивающая полноту отсева до 97-99% и тонкость отсева до 2 мкм.

Фильтры предварительной очистки устанавливают на топливозаборниках и входных устройствах, они представляют собой сетки, обтягивающие цилиндрический каркас, заливные горловины или заборные трубки. Сетки изготовляют квадратного или саржевого плетения с ячейкой 0,25…0,5 мм. Для защиты внутренней поверхности баков от попадания пыли в горловинах бпков сельхозтехники размещают фильтрующие набивки, главным образом из мягкой проволоки, которую для лучшего улавливания пыли и защиты от коррозии промасливают.

Они улавливают частицы до 5 20 мкм. Если позволяет компоновка, в баках предусматривают зону для отстоя топлива, а топивозаборник поднимают на 50 100 мм над дном.

Фильтры грубой очистки (ФГО) служат для исключения неисправностей аварийного характера (задиров и зависаний плунжеров и игл форсунок) и защиты ТПН. Перед ТПН редко удается поставить ФТО ввиду его большого сопротивления. В последнее время, особенно на зарубежных автомобильных дизелях ФГО не устанавливают.

Корпусы фильтров представляют собой цилиндрические тела, внизу которых имеется пробка или, реже, краник для слива отстоя. Движение топлива – с периферии в центр – позволяет иметь наибольшую фильтрующую поверхность. ФГО обеспечивают полноту отсева

по массе, т.е. задержание от исходного содержания 20…55% механических примесей и до 60…85% воды. Тонкость отсева, т.е. минимальный размер задерживаемых частиц – 20…90 мкм. Обслуживание ФГО: сливается отстой (например, каждые 240 моточасов), а сам фильтр очищается обратной промывкой топливом (1000 моточасов).

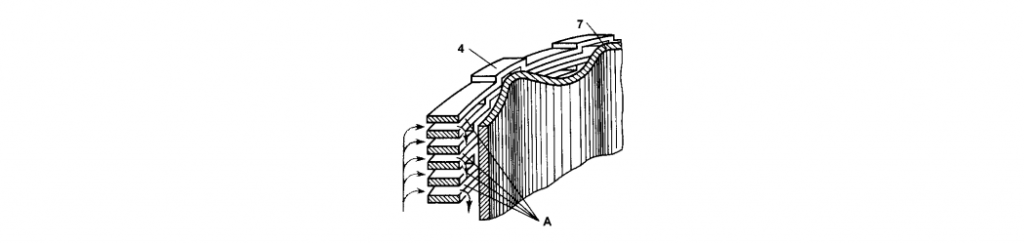

Встречаются ФГО с контактным фильтроэлементом, например, с намоткой на каркас ворсистого хлопкового или синтетического шнура (в дизелях ЯМЗ). Чаще используются ленточно-щелевые ФГО с неподвижными пакетами из перфорированной ленты (рис. 1.6). Высота выштамповок обусловливает величину щелей “А” и, соответственно, тонкость отсева. В проволочно-щелевых фильтрах зазоры межу пластинами обеспечиваются проволокой. Материалом пластин служит латунь, нержавеющие стали, пластмасса.

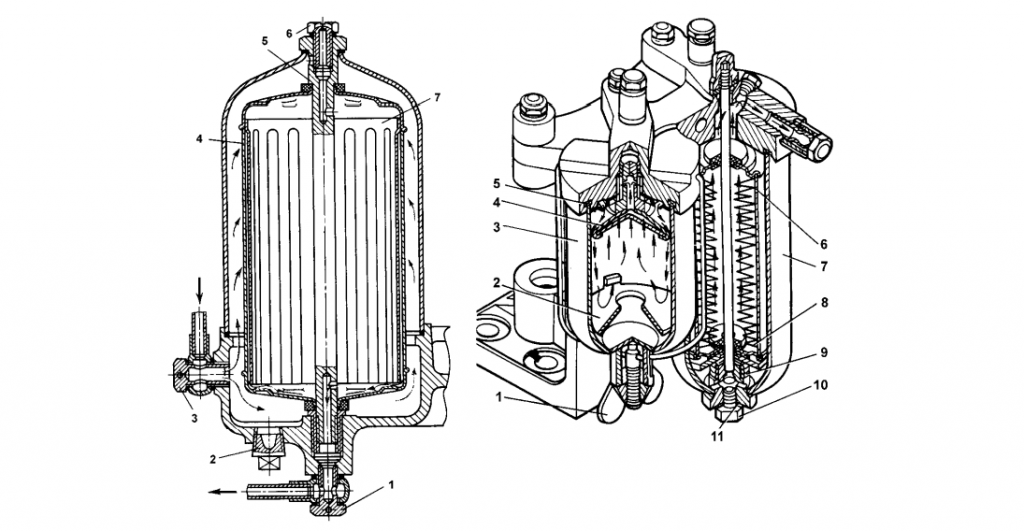

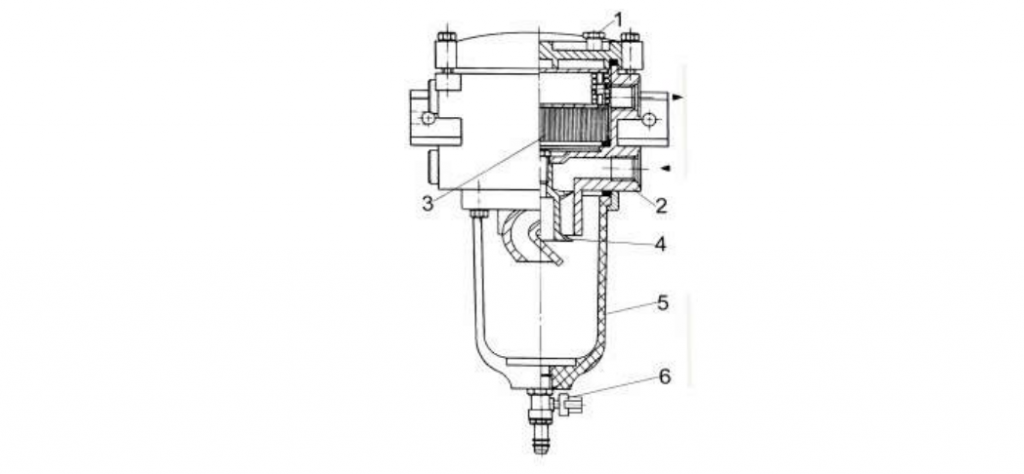

Получают все большее распространение ФГО седиментационного (инерционноотстойного) типа – рис. 1.7 (слева). Дефлектор 4 снабжен фильтрующим элементом, задерживающим механические частицы размером более 0,09 мм. Однако основной эффект очистки обусловлен осаждением более тяжелых примесей и воды за счет сил тяжести и инерции при медленном и обязательно ламинарном движении топлива. Для этого служат дефлектор 4 и успокоитель 2.

Фильтры тонкой очистки (ФТО) служат для гарантированного отделения опасного для прецизионных пар ТА абразива и воды. Они обеспечивают полноту отсева 96…99% механических примесей и воды. Начальную тонкость отсева сейчас не стараются делать менее 2…3 мкм. Для распределительных ТНВД она должна быть заведомо менее 4…5 мкм, для других ТНВД – 8…10 мкм. По мере засорения тонкость отсева снижается в несколько раз.

Доминирующей конструкцией стала сменная кассета на основе бумажного или картонного фильтроэлемента - рис. 1.7 (справа). За счет спирального сворачивания поверхность фильтрации увеличивается на 1…2 порядка. Бумажные фильтрующие элементы (толщина бумаги до 0.5 мм) изготовляют из целлюлозной массы с добавкой хлопчатобумажных волокон для улучшения пористой структуры и повышения механической прочности. С целью придания влагостойких и гидрофобных (водоотталкивающих) свойств в массу вводят эмульсию латекса (1, 5—3%), парафина (3—6%), кремнийорганические соединения типа КЖ-94 (1,5- 3%), присадки волокон асбеста, каучука и квасцов. Фильтрующий элемент дополнительно пропитывается поверхностно-активными водоотталкивающими веществами. Срок службы фильтроэлемента может достигать 3000 ч. Картонные фильтроэлементы имеют меньший ресурс, но более надежны, чем бумажные.

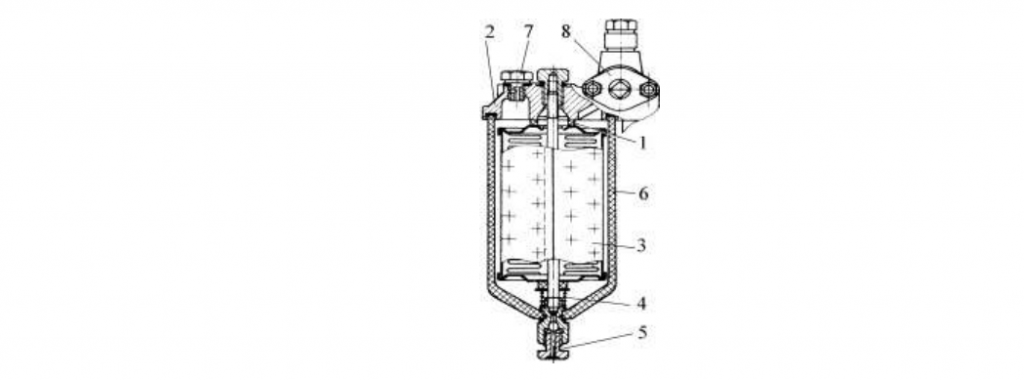

Фильтроэлемент поджимается пружиной 9, сверху элемент уплотнен резиновым кольцом 1 (рис. 1.8). Для удаления воздуха при прокачке системы предусматривается пробка 7. ФТО может быть объединен с ручным ТПН 8 и снабжен краном для обратной промывки системы без переподсоединения топливопроводов. Техническое обслуживание ФТО заключается в сливе отстоя через 240 моточасов и замене фильтроэлементов через 960...1000 моточасов или по необходимости при падении давления на фильтре выше 0,06 МПа.

Современные автомобильные ФТО снабжаются датчиком предельного уровня отстоя и встроенного или размещенного в верхней части фильтра электроподогревателя топлива для разблокирования пор кристаллами парафинов при низких температурах. Наиболее прогрессивные нагреватели выполняются из позисторов-керамик с предельной температурой разогрева. ФТО зарубежных дизелей часто снабжены фильтром первичной очистки (аналогично ФГО) и могут быть неразборными, что упрощает их замену и проведение ТО системы питания.

На рис. 1.9 в качестве примера представлен комбинированный фильтр фирмы Separ для крупного транспортного дизеля. В конструкции предусмотрена пятиступенчатая очистка топлива, полностью вобравшая функции ФГО и ФТО. Грубая очистка для снижения габаритов использует принцип центрифугирования в циклоне. Фильтры обеспечивают 99% водоотделение и 96% грязеотделения в соответствии с DIN ISO 4020. К особенностям фильтра относится высокая пропускная способность, регенерация фильтроэлемента, малые габариты и малая трудоемкость обслуживания. Корпус фильтра выполнен прозрачным, что облегчает контроль состояния фильтра.

Фильтр SEPAR 2000 выпускается в различных модификациях с расходами топлива 5, 10, 18, 40, 80, 130, 260 литров в минуту. Например, фильтр SEPAR 2000/5, с расходом 5 л/мин предназначен для дизеля мощностью до 250 л.с.

Обычно ФТО располагают после ТПН, т.к. они имеют значительное гидравлическое сопротивление и пропуск через них топлива без напора затруднителен. Исключением являются топливные системы с распределительными насосами, поскольку ТПН встроен в корпус ТНВД – тогда ФТО располагается непосредственно после бака.

За ТПН в ЛНД имеется перепуск топлива, стабилизирующий давление подкачки. При перепуске топлива до ФТО условия его работы лучше, т.к. через него пропускается меньший расход топлива. Но при засорении ФТО перепуск возрастает, а ТНВД испытывает дефицит подачи. При перепуске топлива после ФТО и его засорении перепад давлений в нем увеличивается, что ухудшает очистку топлива и сокращает срок службы фильтрующего элемента.

Иногда ФТО сдваиваются: параллельная их работа позволяет вдвое увеличить ресурс, последовательная – повысить качество фильтрации. При параллельном соединении фильтров каждый из них имеет на входе и выходе топлива клапаны выключения или трехходовые краны.

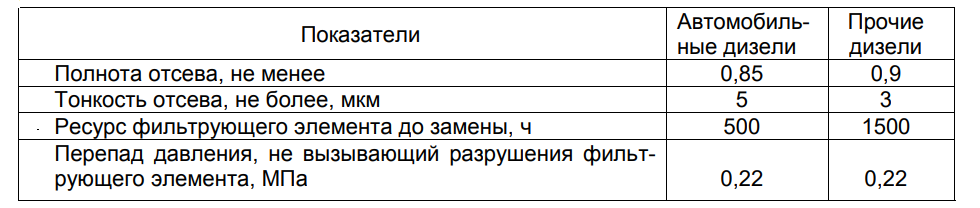

В соответствии с ГОСТ14146 – 88 для систем с ТНВД с диаметром плунжера до 12 мм установлены требования к показателям качества работы фильтров (табл. 1.1).

Таблица 1.1. Требования к качеству работы фильтров

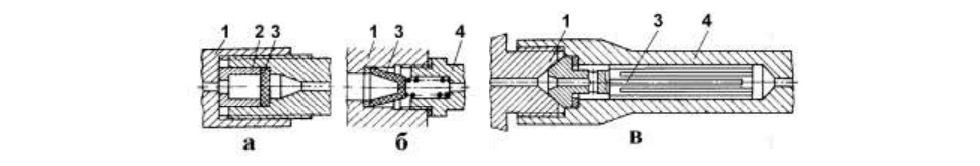

Предохранительные фильтры устанавливают на входе в форсунки. Они предназначены для отсева из топлива частиц стружки, окалины, фильтрующих материалов и случайных загрязнений, попавших в ЛВД, например при переборке. Предохранительные фильтры не могут уменьшить износ ТА, а только обеспечивает надежность ее работы.

Наиболее популярны были фильтры, образованные пакетом металлических сеток (рис.1.10). Другие, металлокерамические фильтры прессуют из порошков бронзы, нержавеющей стали, никеля, титана под давлением 50 400 МПа с последующим спеканием. Для увеличения сквозных пор применяют специальные наполнители, которые выгорают в процессе спекания. Наиболее качественные и дорогие - щелевые фильтры. Своей функции он обязан чередующимся по направлению несквозным пазам глубиной 0,4…0,5 мм на вставной в корпус втулке. Она устанавливается в корпусе с радиальным зазором 0,01…0,02 мм. Топливо перетекает из паза в паз через зазор, а частицы остаются во входных пазах.

Топливоподкачивающие насосы (ТПН), как правило, предназначены:

- для преодоления разности уровней и гидравлических сопротивлений (фильтров, топливопроводов, кранов и др.) при движении топлива от бака до ТНВД;

- для создания избыточного давления и циркуляции топлива, способствующих наполнению топливом плунжерных полостей ТНВД, и охлаждению и вымыванию газовой фазы из впускной полости ТНВД.

Это вынуждает делать ТПН с запасом по производительности и напору. Подача ТПН в 3…10 раз превышает полезную через форсунки. Минимальное давление подкачки, при котором еще обеспечивается работа ТНВД, составляет 0,03…0,05 МПа, но обычно их регулируют на - 0,1…0,4 МПа. В составе распределительных ТНВД напор, создаваемый ТПН, достигает 0,8…1,2 МПа.

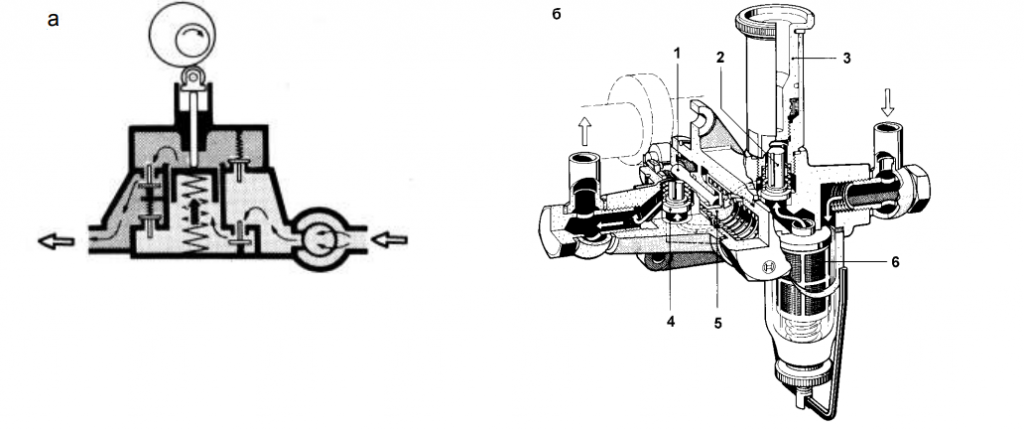

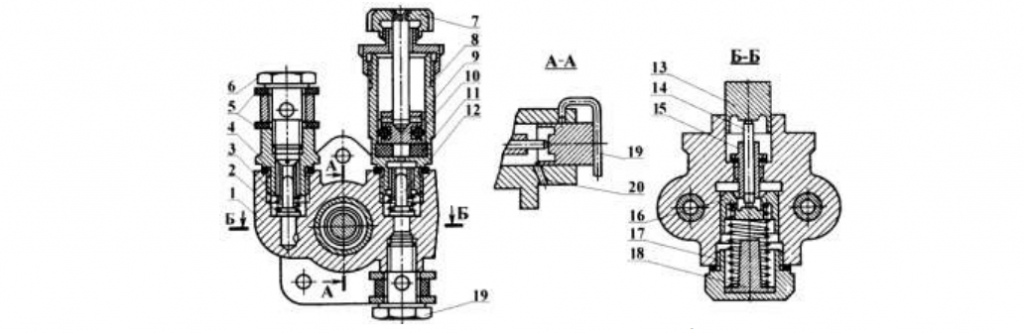

Поршневые ТПН (рис. 1.11) получили широкое распространение с блочными и индивидуальными ТНВД. Рабочий поршень приводится в действие пружиной, сжимаемой эксцентриковым приводом или в насосах двойного действия - обоими способами (рис. 1.11, а).

Поршневые подкачивающие насосы устанавливают на отечественных насосах типа ТН, УТН, НД и др. На рис.1.12 представлен ТПН модели УТН-3-111106020 для ТНВД типа 4УТНМ. ТПН других производителей схожи.

При работе ТПН автоматически ограничивается рабочее давление благодаря пружинному приводу поршня. Так, при повышении давления в камере над рабочим поршнем 16 (рис. 1.12) пружина 17, движущая поршень, не может преодолеть сопротивление топлива, и поршень останавливается. Чем меньше расход топлива, тем выше давление в камере, тем раньше останавливается поршень и тем меньше его рабочий ход. Так давление подкачки мало увеличивается при снижении расхода топлива.

Кроме того, насосы снабжаются вторым поршнем с ручным приводом для удаления воздуха перед пуском и для промывки ФГО. После окончания прокачки поршень отпускают и заворачивают его рукоятку 7, обеспечивая герметичность сжатием прокладки 11.

Уплотнение рабочего поршня – щелевое (диаметральный зазор 0,015…0,1 мм), поршня ручной прокачки - чаще манжетное. Поршневые ТПН надежны, мало подвержены износу, имеют хорошую всасывающую способность (не менее 2 м), но ограничены по быстродействию из-за ухудшения наполнения и создают неравномерную подачу.

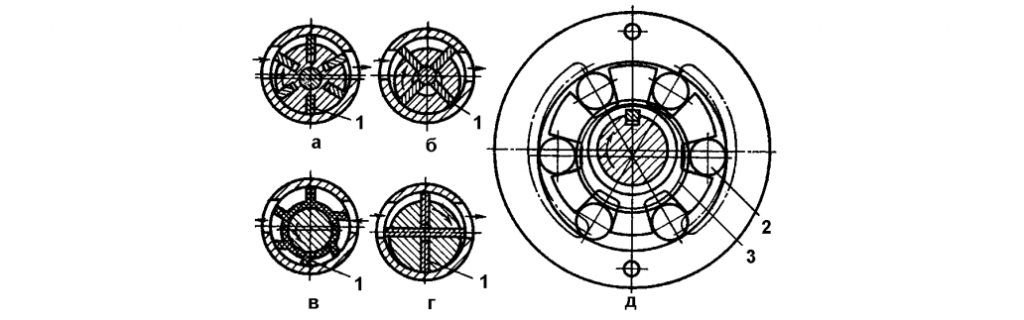

Роторно-лопастные (коловратные) ТПН применяются в составе зарубежных распределительных ТНВД и с автономным приводом, например, для подачи топлива от бака в аккумуляторную ТА. Их работа основана на изменении объема между двумя соседними лопастями при повороте ротора. ТПН могут иметь различные рабочие элементы (рис. 1.13).

Для обеспечения работы на малых частотах (при пуске) лопасти 1 все же приходится подпружинивать, прижимать давлением топлива или осевым валом (рис. 1.13, а,б). Для малых давлений пригодны эластичные лопасти (рис. 1.13, в). Самоподжимные лопасти менее чувствительны к точности изготовления и износу. Неразрезные лопасти с двусторонним контактом (рис. 1.13, г) почти разгружены от радиальных сил, меньше изнашиваются, но все детали требуют точной обработки.

Более износостойки за счет твердости и качения роликовые вкладыши 2 (рис. 1.13, д), но они плохо работают на малых частотах.

Похожие ТПН с электроприводом широко используются в системах впрыскивания бензина, однако, в дизелях для работы на малых частотах возникает необходимость в подпружинивании роликов кольцевой пружиной 3.

Коловратные насосы с электроприводом применяются в качестве дополнительных насосов для облегчения прокачки топлива из баков, расположенных ниже уровня двигателя (например, в комбайнах).

Роторно-лопастные ТПН просты, надежны, не создают больших пульсаций и имеют большую производительность. Основной их недостаток – рост утечек при износе рабочих элементов.

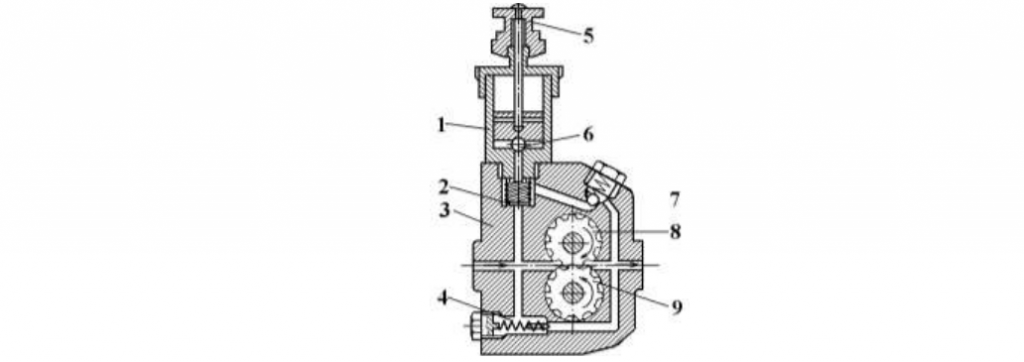

Шестеренчатые ТПН применяются в аккумуляторной ТА, при подаче различных, в том числе маловязких топлив (рис. 1.14). В последнем случае используются сложные торцовые уплотнения.

Обычно осевые зазоры составляют 0,02…0,03 мм и через них проходит 75…80% всех утечек.

Некоторые шестеренчатые насосы также могут снабжаться поршневым прокачивающим насосом с ручным приводом (дизелей Д-108, Д-160) – рис. 1.14. При вращении ведущей шестерен находящееся между зубьями топливо переносится из приемной полости в полость нагнетания.

Шестеренчатые ТПН просты, надежны, создают малые пульсации подачи, но не обеспечивают достаточного разрежения на впуске, требуя предварительного заполнения топливом рабочих полостей.

Меньшие габариты имеют ТПН с внутренним зацеплением шестерен. Дальнейшим развитием таких конструкций можно считать героторные насосы (рис. 1.15). В отличие от насосов с внутренним зацеплением шестерен они не имеют разделительной перемычки между зубьями шестерен в зоне их расхождения, а герметичность сопряжения обеспечивается близостью зубьев при точном изготовлении и специальном их профилировании. В результате снижаются перетечки и увеличивается КПД. С целью недопущения ухудшения свойств насосов из-за износа шестерни изготавливают методом порошковой металлургии. Хрупкость деталей требует бережного отношения к ним при переборках.

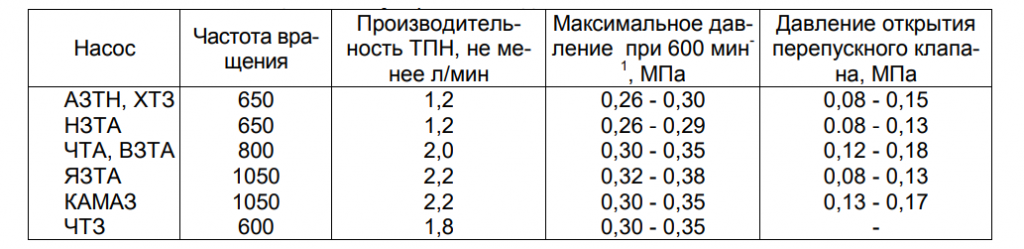

Обслуживание ТПН сводится к проверке производительности, максимального давления, герметичности клапанов и отсутствия подтеков топлива или подсоса воздуха (масла). Иллюстрируем это на примере наиболее популярных отечественных ТА (см. табл. 1.2).

Таблица 1.2. Регулировочные данные отечественных ТПН

Для простоты производительность ТПН косвенно оценивают по максимальному давлению при перекрытом выходе топлива, и регулируют прокладками под пружиной 17 поршня 16 (рис.1.12).

При одинаковых присоединительных размерах ТПН различных моделей отличаются различным выступанием толкателя над установочным фланцем (например, в ТПН ЯЗТА и АЗТН).