Турбокомпрессоры использовались для увеличения мощности двигателей внутреннего сгорания на этапе разработки этого типа технологий. В 1911 году запатентованный американцем турбокомпрессор на заре своего развития сыграл значительную роль в военной авиации – бензиновые двигатели ставились на истребители и бомбардировщики для повышения их высоты. Недавно эта технология была использована при автомобильной дислексии. Первый серийный автомобиль с турбодизелем был представлен в 1978 году. Mercedes-Benz 300 SD, а в 1981 году здесь появился VW Turbodiesel.

Принцип работы дизельного двигателя основан на выхлопных газах. Выходя из цилиндра, выхлопные газы попадают в сетку турбины, вращают ее и турбина компрессора встраивается в поток воздуха к цилиндрам.

Таким образом, в отличие от атмосферных дизелей, турбокомпрессоры оказывали давление воздуха на цилиндры под более высоким давлением. Поэтому объем воздуха, поступающего в цилиндр за один цикл, увеличивается. В сочетании с увеличением объёма сжигания топлива (пропорции топливно-воздушной смеси остаются неизменными) это даёт прирост КПД до 25%.

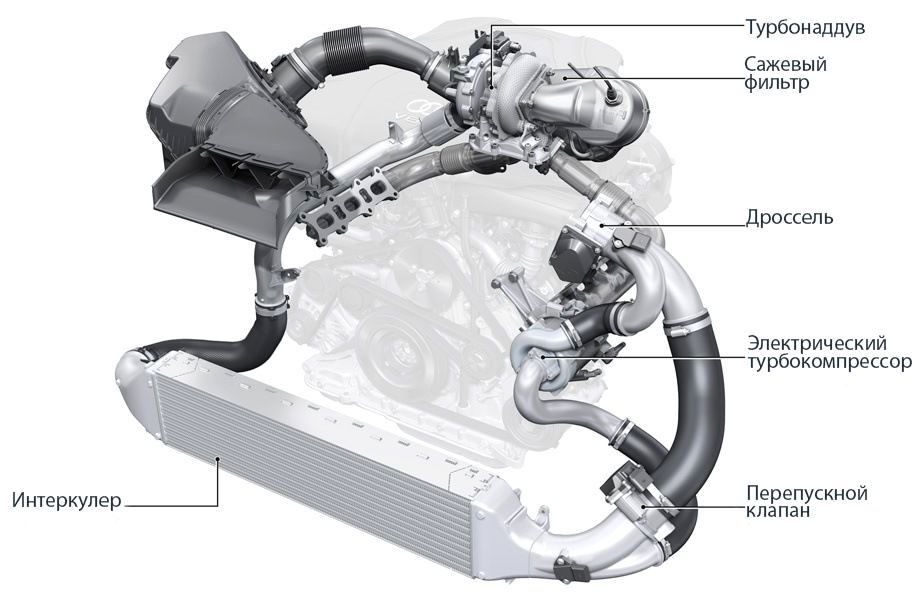

Для дальнейшего увеличения объема всасываемого воздуха также используется интеркулер — специальное устройство, охлаждающее атмосферный воздух перед двигателем. Из физики известно, что холодный воздух меньше теплого. Таким образом, охлаждение может «вдавить» больше воздуха в цилиндр во время цикла.

В результате турбина имеет меньший удельный расход топлива (в граммах на киловатт-час) и большую вычислительную мощность (л.с. на литр мощности двигателя). Все это позволяет существенно увеличить общую мощность двигателя без существенного увеличения его габаритов и числа оборотов.

Плюс и минус дизельный двигатель с турбонаддувом.

Обратная сторона увеличения мощности двигателя при сохранении общих черт, т.е. форсирования, - более интенсивный износ узлов, как следствие, снижение ресурсной мощности силовой установки. Кроме того, турбины требуют использования специальных типов моторных масел и строгого соблюдения рекомендованных производителем интервалов технического обслуживания. Воздушный фильтр еще более требователен. Кроме того, турбина турбин низкого давления может иметь турбоамперный эффект, что выражается в заметном «подъедании» на низких и средних оборотах двигателя.

Двигатели с турбонаддувом менее экономичны, чем атмосферная солярка, на тот же объем мы потребляем на 20–50% больше топлива. Еще одним очевидным недостатком системы турбонаддува является то, что она очень чувствительна к износу поршневой группы. Увеличение давления газов из картера снижает ресурс турбины. Такие условия приводят к «голоду масла» и выходу из строя турбокомпрессора. Поломка этого агрегата вполне может привести к выходу из строя всего двигателя, при этом турбодизели еще менее пагубны, чем их атмосферные собратья.

В целом наличие технически сложного турбокомпрессора, требующего дополнительных устройств стабилизации давления, аварийного сброса и т. д., усложняет силовую установку автомобиля, увеличивает количество деталей, тем самым снижая общую надежность. К тому же ресурс самого турбокомпрессора гораздо меньше, чем ресурса двигателя в целом.

Современные усовершенствования дизельного двигателя

Немалую популярность сегодня приобрела система, повышающая эффективность и гибкость дизельного режима под названием «Common-Rail». Если в традиционном дизеле, то в каждую секцию ТНВД топливо подается по отдельной топливной магистрали, закрытой к каждой форсунке. Хоть толщина топливопроводов и немного другая, но при давлении в них 1500-2000 атмосфер они слегка, но "раздуваются". Поэтому порция топлива, поступающая в цилиндр, отличается от расчетного топлива. «Довесук» увеличивает расход топлива, повышает мутность и снижает полноту сгорания топливно-воздушной смеси.

Хорошее инженерное решение этой проблемы было разработано одновременно несколькими автопроизводителями. В новой системе топливный насос высокого давления перекачивает топливо в общую топливную рампу, которая, помимо прочего, играет роль резистора, т.е. стабилизатора давления на тракте. В рампе всегда находится постоянное количество топлива, которое находится не под пульсирующим, а под постоянным давлением.

Кроме того, развитие интеллектуальных технологий позволило использовать электронные системы открытия (в традиционных дизелях циклы впрыска контролируются механически за счет повышения давления в трубопроводе). Электронный блок, контролирующий работу форсунок, учитывает информацию о положении педали акселератора, давлении рампы, температуре двигателя, нагрузке двигателя и т. д. На основании этих данных необходимо рассчитать и подать топливную порцию в топливо.

Еще одной новинкой, привнесенной развитием автомобильной электроники, является двухступенчатый впрыск топлива в камеру сгорания. Сначала ищем «сплит» (около миллиграмма). Когда к эффекту сжатия добавляется сгорание, температура в камере увеличивается, и основная доза, впрыскиваемая со следом, будет испаряться более плавно, что также увеличивает давление в цилиндре. В результате двигатель работает мягче и менее громко, при этом расход топлива снижается примерно на 20%, а крутящий момент увеличивается на 25%. Важно отметить, что сажа в выхлопных газах снижается.

Среди новинок, призванных повысить экологическую эффективность дизелей при оптимизации их экономики, BlueTec является наиболее перспективной системой, разработанной специалистами Daimler AG. Его основная часть — инновационная процедура каталитического снижения выхлопных газов.

Каталитические нейтрализаторы в современных автомобилях работают с использованием керамики или металлических «сот», покрытых слоем реактивных веществ — каталитических нейтрализаторов. Катализаторы окисления или восстанавливают токсичные соединения CO, CH и NOx до углекислого газа, простого азота и воды.

Однако специфика дизельного топлива, а также процессы образования и сгорания топливно-воздушной смеси в дизельном топливе таковы, что выхлопные газы содержат не только вредные химические компоненты, но и большое количество сажи. Более того, если начать снижать процент сажи, содержание NOx возрастает, и наоборот. Таким образом, для комплексной очистки дизельного топлива необходима многокомпонентная химико-механическая система, что усложняет конструкцию автомобиля и, как следствие, снижает рентабельность производства.

Технология BlueTec основана на сочетании традиционных и новых решений. Выхлопные газы начали проходить через сопротивление большинства дизельных автомобилей и каталитический нейтрализатор, чтобы «убить» углерод. Затем на место инъекции распыляют активный реагент AdVlue на основе мочевины (водный раствор аммиака). Полученную смесь помещают в специальный избирательный катализатор (SCR), где аммиак из AdBlue под воздействием катализатора при температуре 250-300°С эффективен в химической реакции оксидов азота, «забирая» их в азот и вода. Остальные вредные ингредиенты здесь сжигаются.

Из очевидных преимуществ у BlueTec есть не менее очевидные недостатки. Хранилищу компонентов AdLog требуется отдельная вычислительная мощность. Сама система усложняется наличием дополнительных узлов и автомагистралей. Кроме того, система еще более чувствительна к качеству топлива и может работать только на посоле с минимальным содержанием серы.

Еще одна очень существенная проблема для России – температура раствора Adlue составляет минус 11,5 градусов. Вот почему инженеры BlueTec активно работают над усовершенствованием систем, не содержащих мочевины. В настоящее время проводятся испытания и доработка композитного фильтра, платинового каталитического нейтрализатора и двух каталитических нейтрализаторов SCR исключительно для оксидов азота. В настоящее время система позволяет использовать NOx в выхлопных газах дизельных двигателей на уровне примерно Евро 5.