Системы с ТНВД с кулачковым приводом плунжера относительно просты конструктивно и в обслуживании, надежны, сравнительно легко компонуются на двигателе, допускают широкое изменение цикловых подач, для их изготовления имеется оборудование на всех профильных предприятиях. Наряду с этим им присущи недостатки: давление и характеристика впрыскивания нежелательно меняются при изменении скоростного и нагрузочного режимов системы.

Результатом этого, в частности, является плохое распыливание на режимах холостого хода, малых частот, при пуске. В деталях привода возникают большие нагрузки. Остается проблема идентичности характеристик топливоподачи по секциям многоплунжерного насоса.

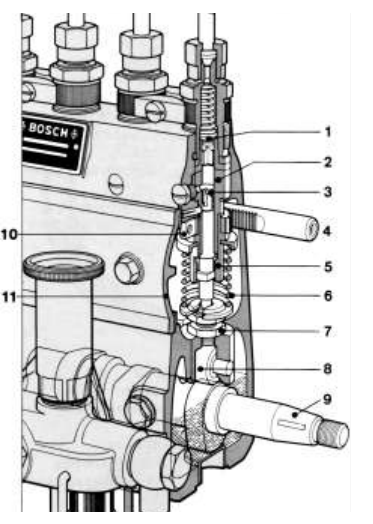

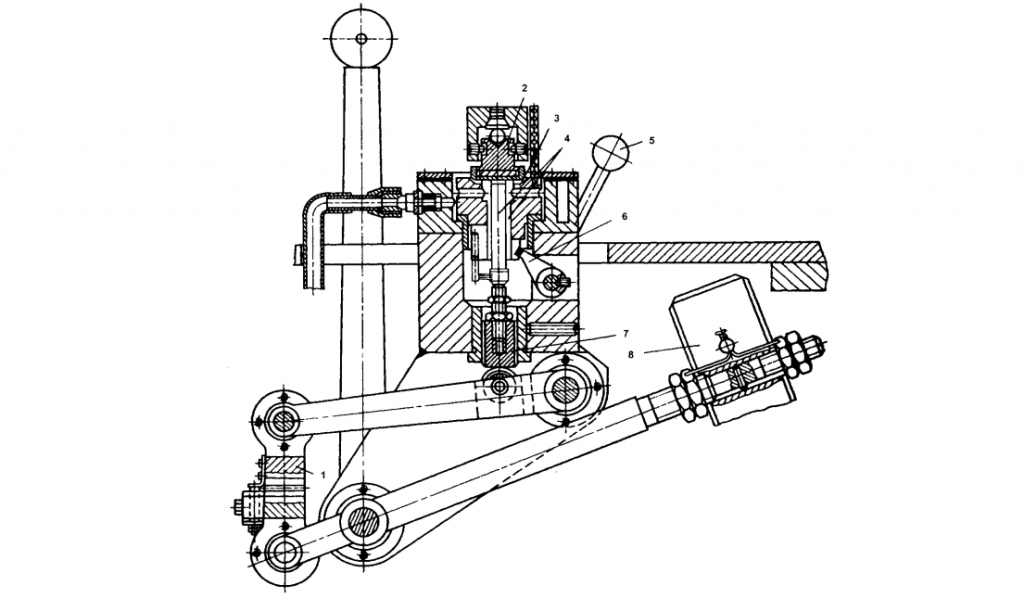

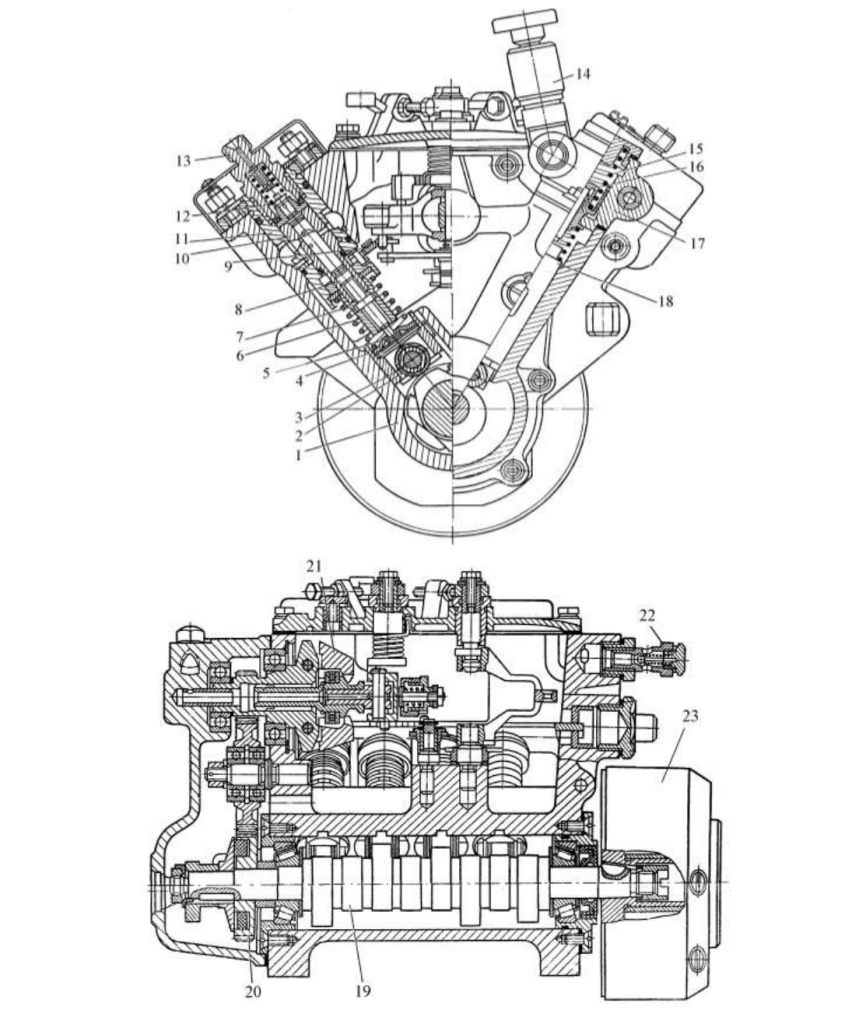

Рис. 1.16. Классический ТНВД систем непосредственного действия (тип А фирмы R.Bosch): 1 - нагнетательный клапан; 2 - втулка плунжера; 3 - плунжер; 4 - рейка; 5 - поворотная втулка; 6 - пружина плунжера; 7 - регулировочный болт; 8 - роликовый толкатель; 9 - кулачковый вал; 10 - регулировочный люк; 11 - зубчатый хомут.

Рис. 1.16. Классический ТНВД систем непосредственного действия (тип А фирмы R.Bosch): 1 - нагнетательный клапан; 2 - втулка плунжера; 3 - плунжер; 4 - рейка; 5 - поворотная втулка; 6 - пружина плунжера; 7 - регулировочный болт; 8 - роликовый толкатель; 9 - кулачковый вал; 10 - регулировочный люк; 11 - зубчатый хомут.

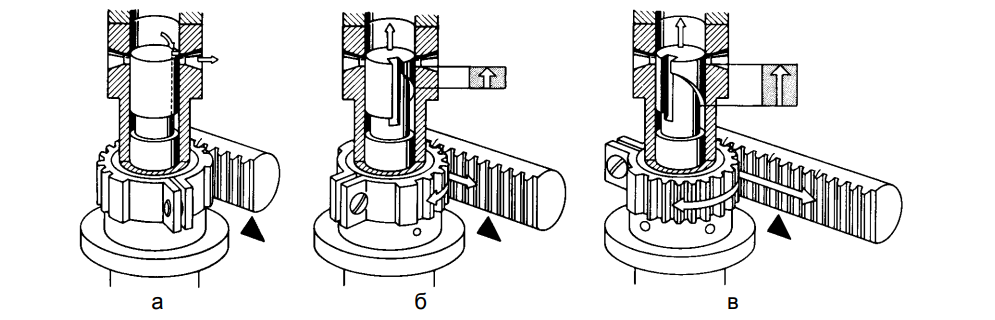

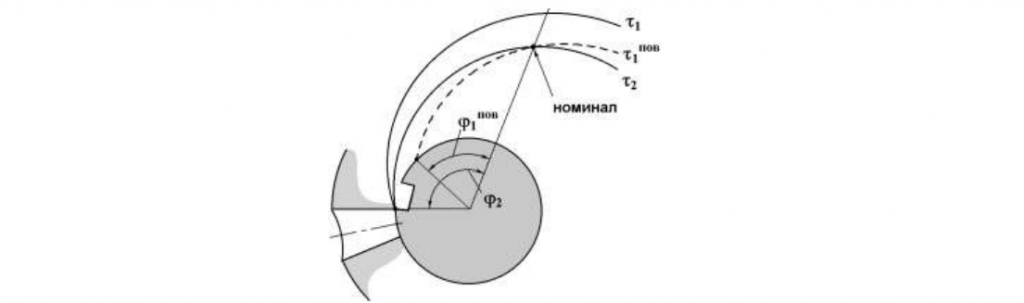

Детальнее принцип изменения активного хода плунжера при его повороте иллюстрируется рис. 1.17. Нагнетание начинается после пересечения верхней кромкой плунжера впускного окна. Именно в этом положении находится плунжер на рис. 1.17, а, оно соответствует так называемому геометрическому началу подачи (геометрическому или статическому УОВТ). На него ориентируются при установке ТНВД на дизель, он обычно и указывается в паспортных данных. В конце активного хода плунжера открывается окно нижней (отсечной) кромкой и происходит вытекание топлива из надплунжерной полости под большим напором – отсечка подачи. Она необходима для резкого прекращения подачи, т.к. затянутая фаза окончания впрыскивания напрямую приводит к увеличению дымности ОГ и расхода топлива. Соответственно, наступление отсечки связывают с геометрическим концом и геометрической продолжительностью подачи.

Если в ТНВД по рис. 1.16, сняв люк 11, отвернуть болт 7 с контргайкой, то плунжер займет более высокое положение, раньше начнется подача, т.е. увеличится УОВТ данной секции ТНВД. Если отвернуть винт зубчатого хомута 10, ослабив его на поворотной втулке 5, и развернуть плунжер 3, то при том же положении рейки, связанной с автоматическим регулятором, изменится цикловая подача данной секции.

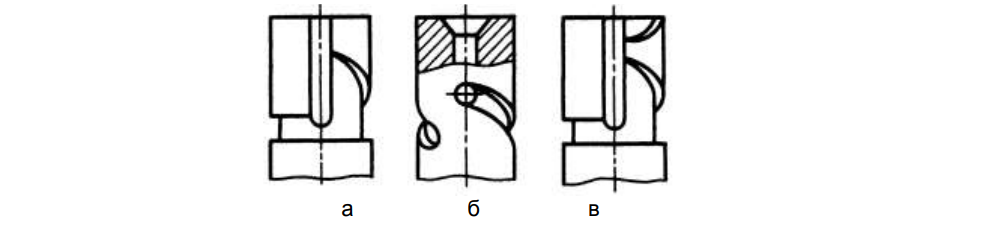

Управляющие кромки плунжера, выполненные несимметричной выфрезеровкой плунжера (рис. 1.18, а), приводят к возникновению боковой силы при нагнетании и ускоренному износу.

Хотя в результате более плотного перекрытия окон втулки может улучшаться гидроплотность сопряжения, в конечном итоге в результате трения и износа, она будет потеряна быстрее. ЛучЛучшими возможностями противостоять износу обладают симметричные плунжеры (рис. 1.18,б), в которых винтовые выфрезеровки могут быть соединены с надплунжерным пространством осевым и радиальным сверлениями.

Оптимальный УОВТ возрастает с увеличением частоты вращения вала двигателя. С повышением нагрузки, т.е. цикловой подачи топлива, ввиду роста температур цикла требуется меньшее опережение подачи. Это достигается введением верхней управляющей кромки (рис.1.18,в). Иногда верхнюю кромку образуют для других целей, например, в области максимальных подач, используемых при пуске, на верхнем торце плунжера выполняют выфрезеровку. Она приводит к запаздыванию закрытия окна, т.е. уменьшению пускового УОВТ.

Втулки плунжеров современных ТНВД с высокими давлениями нагнетания выполняют толстостенными, особенно в верхней части (поз. 2 на рис. 1.16). Они меньше подвержены деформациям от давления топлива и затяжки корпуса клапана, более технологичны в производстве и ремонте.

Во втулках плунжеров имеются впускные и отсечные окна. Если два окна располагаются на разных высотах, значит они разноименные, если диаметрально противоположны и плунжер имеет две управляющие кромки, значит каждое окно одновременно впускное и отсечное. Для исключения разрушения корпуса насоса вытекающим из окон топливом, напротив отсечных окон устанавливают защитные пластины из высокопрочных сталей.

В средней части втулки может иметься канавка, сообщенная косым отверстием с впускной полостью или сливом. Она обеспечивает возврат утечек топлива и исключает разжижение масла картера ТНВД.

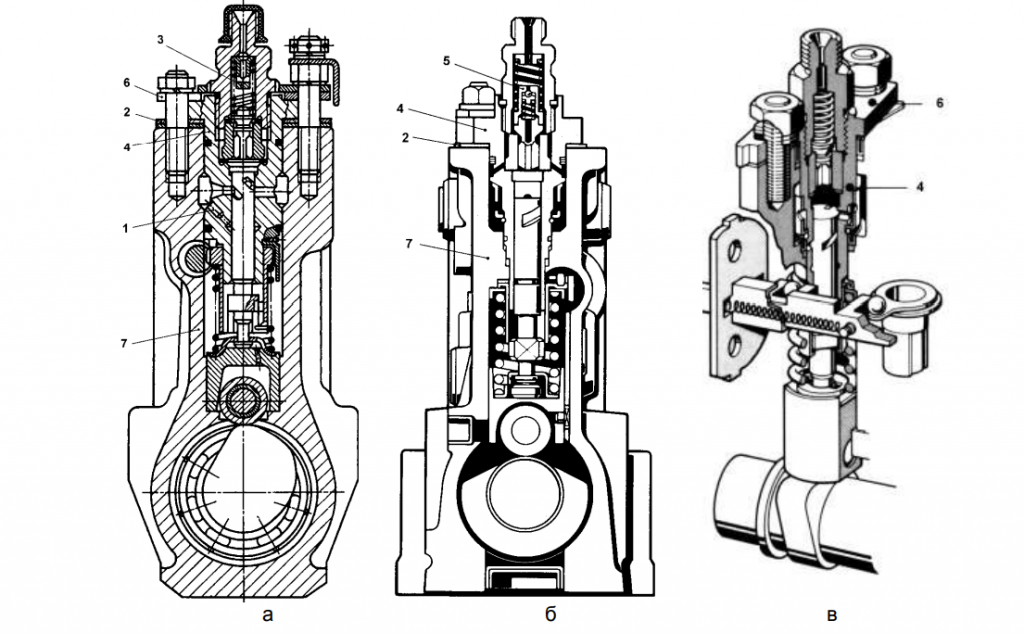

Более современна неразрезная конструкция – высокая фланцевая втулка для высоких давлений подачи с размещенным в ней корпусом клапана (рис. 1.19). Насосную секцию с такой втулкой называют “подвесной”, так как она закреплена (“подвешена”) за собственный или накидной фланец (6 на рис. 1.19). Отсутствие разъема увеличивает радиальную жесткость и снижает вероятность раскрытия стыков, а закрепление фланца используется для регулировки подачи и опережения. Дальнейшее развитие этой тенденции привело к появлению моновтулок с глухим отверстием под плунжер (в ТНВД среднеоборотных дизелей).

Применяемые в производстве плунжерных пар материалы (стали ХВГ и ШХ15 или другие), цикл термообработки, включающий закалку, отпуск, обработку холодом, искусственное старение, термохимические способы обработки обеспечивают твердость HRC 58…66, высокую износостойкость, сохранение размеров и геометрической формы в эксплуатации. Высокие технические требования предъявляют и к качеству механической обработки. Все это исключает нормальную работу этих деталей, изготовленных на непрофильных предприятиях или с нарушением технологии.

Сборка плунжерной пары. После тщательной промывки в топливе проверяют легкость перемещения плунжера во втулке: плунжер должен свободно опускаться под действием силы тяжести. В настоящее время применяемую технологию промывки прецизионных деталей бензином заменяют ультразвуковой промывкой в дизельном топливе или специальных антикоррозионных растворах.

Сборка плунжерной пары невозможна на принципах полной взаимозаменяемости.

Обеспечение радиального зазора между плунжером и втулкой порядка 1 мкм при значительно большей неточности изготовления компенсируют либо парным шлифованием, либо селективной сборкой. Такие операции, как притирка, остались только в мелкосерийном производстве для запасных частей ввиду применения ручного труда и, главное, ухудшения геометрической формы деталей, сглаживания острых регулирующих кромок.

При парном шлифовании по готовой втулке в размер шлифуют плунжер. В более популярном случае селективной сборки, пару подбирают из множества изготовленных деталей: сначала на основе геометрического замера, потом проверкой гидроплотности. Этот тест может применяться и в эксплуатации для оценки реальной гидроплотности, пригодности пары к дальнейшей эксплуатации, а возможно, улучшения комплектования ТНВД при ремонте.

Плунжер 1 (рис. 1.20), создавая с помощью груза 3 давление 20 МПа, должен опускаться в заглушенной втулке 2 не быстрее заданного времени t. Иногда оговаривают и нижний предел для t, опасаясь вероятного зависания плунжера из-за деформаций и небольших засорений. Метод эффективен при диаметральных зазорах =1…6 мкм. Для опрессовки используют смесь дизельного топлива или рабочей жидкости РЖ с маслом определенной вязкости, обычно (9,9…10,9) 10-6 м 2/с. Применяют и другие способы, например, измерение максимального давления, развиваемого ТНВД при пуске двигателя, однако они не нашли широкого распространения.

Можно показать, почему можно отрегулировать ТНВД на равномерность подач по его секциям только на одном режиме работы. На рис. 1.21 представлено изменение гидроплотности одной 1 и другой 2 плунжерной пары многосекционного ТНВД по мере разворота плунжеров относительно своих втулок в направлении повышения цикловой подачи. В частности, из-за различных зазоров в парах, гидроплотность неодинакова, неодинаковы будут и цикловые подачи.

Для их выравнивания при регулировке поворачивают плунжер (на старых ТНВД) или втулку с фланцем секции (на новых). Для номинального (т.е. регулировочного) режима путем разворота плунжера удается выравнить гидроплотность 1пов= 2 и цикловые подачи. Но при других подачах (т.е. разворотах плунжера) равенства нарушаются (рис. 1.21). Нарушатся они и на других частотах вращения вала ТНВД, т.к. объемы утечек зависит от времени нагнетания, а их компенсация произведена одним и тем же для разных частот отклонением активного хода плунжера.

Этот негативный эффект снижается при близости гидроплотности всех плунжерных пар. Практический вывод из рассмотренной картины: комплектовать один насос следует прецизионными парами одной группы гидроплотности, для чего их предварительно необходимо отсортировать на группы. К сожалению, ныне в целях удешевления производства этим правилом зачастую стали пренебрегать. После проверки плунжерную пару не разукомплектовывают.

Сочленение плунжера с толкателем осуществляют с образованием осевого зазора облегчения поворота ненагруженного давлением топлива плунжера, что улучшает условия работы автоматического регулятора.

Толкатели ТНВД обеспечивают передачу осевого усилия на плунжер и принимают на себя боковое усилие от кулачка. Наибольшее распространение получили роликовые толкатели ввиду оптимального сочетания быстродействия, надежности, компактности (поз. 8 на рис. 1.16). В качестве подшипников могут использоваться игольчатые. При его разборке нужно избегать замены игл из других комплектов. Более популярны подшипники скольжения с плавающей промежуточной втулкой (рис. 1.16, 1.19,а). Лучшими материалы для ролика - стали 12ХН3А и 15Х, рабочую поверхность цементируют и закаливают до НRС ~ 58. Характерные неисправности – задир боковой поверхности и выкрашивание поверхности ролика.

Цельные кулачковые валы используют в блочных ТНВД. Они имеют две крайние опоры, а при числе секций более шести - промежуточные. Подшипники скольжения выполняют в виде стальных втулок с антифрикционной заливкой, бронзовых или латунных вкладышей, втулок из легких сплавов. Подшипники качения применяют на крайних опорах ТНВД. Все кулачковые валы снабжают упорными или радиально-упорными подшипниками. Зубчатое колесо или муфту привода устанавливают на конус вала и дополнительно фиксируют от проворачивания.

Материал для кулачковых валов - стали 15…35, легированные цементируемые стали, например, 15Х, 20Х, 18ХГТ, углеродистые стали 40, 45, 45Х, реже - отбеливающиеся чугуны. Малоуглеродистые стали подвергают цементации на глубину 0,6-1,5 мм и поверхностной закалке до твердости НRС 55…65.

Профиль кулачка оказывает большое значение на показатели ТА и дизеля. Выбирают профиль кулачка и рассчитывают перемещения и скорости деталей, используя тригонометрические построения [9]. Скорость плунжера на рабочем участке подбирают из условия обеспечения необходимой интенсивности впрыскивания. В отличие от кулачков газораспределения, в ТА нет проблемы безударности, разрыва кинематической связи, но значительно жестче стоит проблема нагруженности и предъявляются специальные требования к профилю. Для современных ТНВД актуальнее не обеспечение необходимой прочности валов, сколько их жесткости, т.е. возможности создания высоких давлений топлива. Ранее использовали тангенциальные симметричные кулачки. Ныне полностью перешли к кулачкам с переменным радиусом кривизны, для высоких давлений применяют вогнутые профили. Тыльная сторона современных кулачков обеспечивает медленное и плавное опускание плунжера. В любом случае из-за заданного порядка работы секций ТНВД не может быть реверсивным и при их испытании надо соблюдать штатное направление вращение вала топливного стенда. Характерные неисправности валов – разрушение подшипников и выкрашивание кулачков.

Пружины плунжеров выбирают из условия неразрывности кинематической связи плунжер-кулачок. Расчет деталей привода на прочность приведен в. Пружины должны обеспечивать значительную силу при больших деформациях и цикличности, поэтому их изготовляют из сталей 50ХФА, 50ХГ, 60С2А и подвергают обработке дробью или песком, заневоливанию, оксидируют, покрывают лаками, эмалями, цинком или кадмием.

Корпус ТНВД воспринимает монтажные нагрузки, усилия от нагнетания и сил инерции. Наличие люка для регулировки снижает жесткость корпуса. Для обеспечения уплотнения между втулкой и корпусом клапана необходимо давление не менее 200 МПа. Обеспечить его удается при создании напряжения среза в корпусе ТНВД до 80 МПа. Давление кольцевой опоры втулки не должно превышать 350 МПа. Корпусы ТНВД автотракторных двигателей изготовляют из алюминиевых сплавов литьем в кокиль и под давлением, реже – из чугунов.

Клапаны ТНВД также относятся к прецизионным деталям. В большинстве ТНВД всех типов применяются автоматические нагнетательные клапаны, разъединяющие линию высокого давления и надплунжерную полость (рис. 1.16, 1.19). Этим обеспечивается: улучшение наполнения надплунжерной полости; создание в нагнетательном трубопроводе в период между впрыскиваниями заданного остаточного давления; корректирование скоростной характеристики топлива.

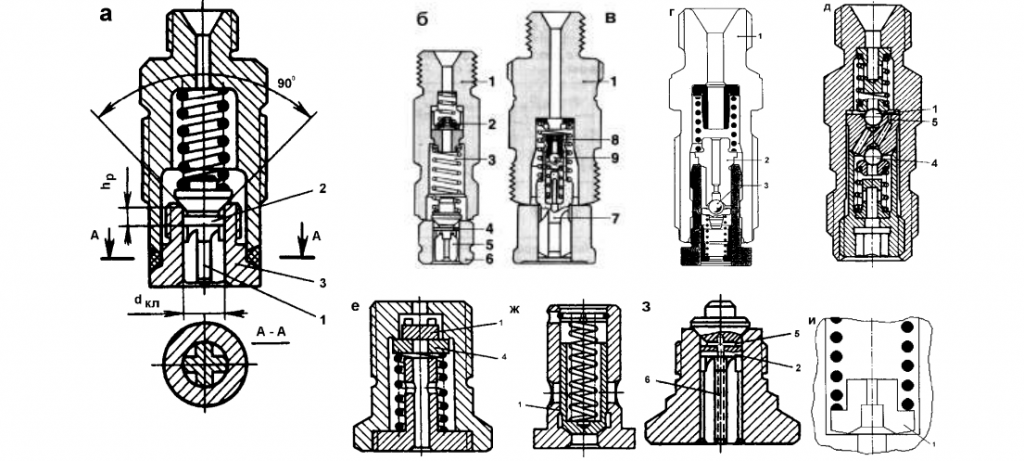

На рис. 1.22 представлены варианты конструкций нагнетательных клапанов. Наиболее распространены грибковые клапаны (рис. 1.22, а-г, з). Под действием давления топлива клапан поднимается, сжимая пружину. Крестообразные направляющие (перья) 1 служат для исключения радиального биения. Разгружающий поясок 2 при опускании клапана, имея малый зазор с корпусом, разгружает всю ЛВД от избыточного остаточного давления (разгрузка), т.к. выполняет функцию поршня, увеличивающего объем ЛВД.

Увеличение объема сопровождается уменьшением давления в нагнетательном трубопроводе, так называемой.

Прецизионными являются цилиндрическая и нижняя торцовая поверхности корпуса клапана. Последняя образует с верхним торцом втулки плунжера беспрокладочное герметичное соединение.

Цилиндрические клапаны (рис. 1.22, ж) отличаются такой же надежностью, как грибковые, но компактнее их, поэтому применяются на крупных дизелях. Плоские (рис. 1.22, з,

и) и шариковые (рис. 1.22, д) имеют малую массу, т.е. высокое быстродействие, однако, надежность герметичности и стабильность их работы ниже.

После закрытия клапана остановка столба топлива обусловливает гидроудар, образование волны давления, вызывающей повторное открытие форсунки – подвпрыскивание. Все изображенные на рис. 1.22 клапаны различными способами противодействуют ему. Простейшее решение – подбор диаметра и хода разгружающего пояска 2, снижающего остаточное давление до допустимого. Поэтому каждая десятая доля мм высоты пояска - существенна.

Простейшее решение – жиклер в клапане (рис. 1.22, и) – не может обеспечить повышенного остаточного давления. Последовательный с нагнетательным клапан 7 (рис. 1.22, б) не

мешает впрыскиванию, но закрываясь, тормозит посадку нагнетательного и, таким образом, демпфирует гидроудар и уменьшает остаточное давление за счет роста вытекающего из трубопровода топлива при отсечке.

Радикальное решение в борьбе с подвпрыскиванием – установка реверсивного клапана 4 параллельно нагнетательному, но направленного в противоположную сторону (рис. 1.22, в-е).

Реверсивные клапаны ослабляют гидроудар перепуском топлива в плунжерную полость и обеспечивают стабильное начальное давление. Управление этим процессом осуществляют тщательным подбором последовательного с реверсивным клапаном жиклера 5.

Нагнетательные клапаны-корректоры (рис. 1.22, з) позволяют уменьшить обеспечить уменьшить dgц/dn на скоростной характеристике подачи. Другими словами - увеличить цикловую подачу и давление впрыскивания на малых частотах. Конструкции их многообразны, но все они имеют разгружающий поясок 2 и дроссельные каналы 6 для перетечек топлива, препятствующих разгружающему эффекту. В простейшем случае их функцию выполняют лыска на разгружающем пояске или увеличенный зазор его с седлом. Износ разгружающего пояска

- редкий случай износа, приводящий к повышению параметров подачи, особенно на малых частотах.

Технология производства и материалы клапанов аналогичны плунжерным парам.

Твердость клапанов НRС 56…62, седел - 60…64. Соединение проверяют на герметичность сжатым воздухом под давлением 0,4…0,6 МПа при погружении в жидкость в течение 10 с, а также контролируют свободное опускание клапана под действием силы тяжести, величину зазора по разгружающему пояску по расходу воздуха при продувке.

Клапан с седлом не разукомплектовываются.

Компоновка ТНВД. Блочные (многосекционные) насосы получили широкое распространение ввиду компактности, меньшей стоимости, удобства привода одного агрегата (всех секций, регулятора, ТПН), удобства синхронного регулирования всех секций как по gц, так и по УОВТ, удобства безмоторных испытаний и наличия промышленного испытательного оборудования. До недавнего времени доминировала рядная многоплунжерная конструкция с корпусом, снабженным смотровыми люками (11 на рис. 1.16). Через них на страивают УОВТ и gц каждой из секций (первое - изменением положения болта 7, второе - разворотом втулки с зубчатым хомутом 10).

Однако, повышение давления впрыскивания потребовала перехода у более жестким глухим корпусам (рис. 1.19). В этих насосах регулировка УОВТ осуществляют подбором толщины прокладок 2 или диаметра ролика толкателя, а регулирование цикловой подачи - тангенциальным разворотом подвесной секции насоса. Для исключения деформации втулки при сборке используют накидные фланцы. Масса такого насоса несмотря на увеличенные размеры деталей привода, оказывается обычно даже меньше “лючного” аналога. Высокая компактность ТНВД дизелей КамАЗ обеспечена V-образным расположением секций и установкой регулятора в развале между ними (рис. 1.23). Малая длина ТНВД позволила повысить жесткость кулачкового вала и корпуса. На этом насосе используются подвесные насосные секции 14, автоматическая муфта УОВТ 28, смазка от центральной масляной системы. Вместе с тем корпус из алюминиевого сплава имеет внутренние люки, что ранее не создавало проблем при невысоких давлениях впрыскивания (45…80 МПа). V-образный ТНВД, размещенный в развале блока V-образного дизеля, позволяет применить короткие нагнетательные трубопроводы, позволяя отказаться от индивидуальных ТНВД на автотранспорте.

Индивидуальные ТНВД на каждый цилиндр с приводом от распределительного вала традиционно использовались в судовых, тепловозных и иных крупных дизелях. Причина их использования – трудность получения высоких давлений впрыскивания в ТА с длинными нагнетательными трубопроводами.

Насосы малоразмерных и малоцилиндровых дизелей выполняют индивидуальными в целях простоты, дешевизны и компактности (рис. 1.24). Они крепятся фланцем к блоку над распределительным валом.

Имелась тенденция использования индивидуальных ТНВД в автомобильных дизелях. Однако, это связано с рядом трудностей, например, неготовностью эксплуатационников проводить регулировку по параметрам рабочего процесса. Очевидно, что использование индивидуальных ТНВД без электронного управления уже не найдет в будущем широкого применения.

Привод ТНВД осуществляется непосредственно от распределительного вала (индивидуальных) или с помощью зубчатых колес, зубчатых ремней, цепей (блочных). Важнейшая характеристика привода ТНВД, особенно при высоких давлениях впрыскивания – его жесткость и моменты инерции деталей. После зубчатой передачи устанавливают муфты, карданные валы, выполняющие обычную функцию – компенсации несоосности валов.

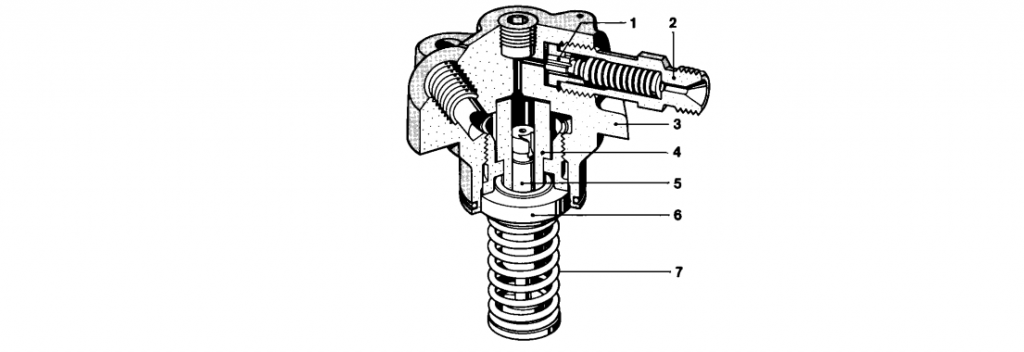

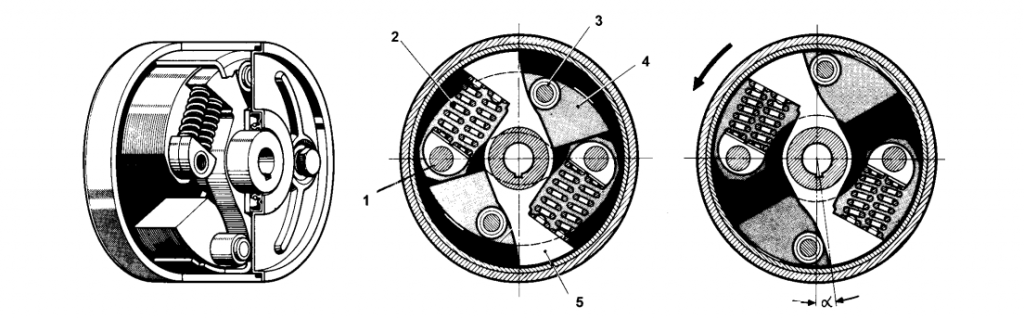

Однако, имеются более сложные и функциональные конструкции. На рис. 1.25 представлена центробежная автоматическая муфта регулирования УОВТ. При увеличении частоты вращения грузы 4, преодолевая усилие пружин 2, поворачиваются на осях 1, закрепленных на корпусе. При этом благодаря обкатыванию роликами 3, оси которых закреплены на грузах, кулачковых шайб 5, жестко связанных со ступицей, производится разворот ступицы относительно корпуса на угол . Первая посажена на вал ТНВД, второй через привод связан с коленчатым валом. Есть варианты муфт УОВТ с гидроусилением и электронным управлением.

Автоматические регуляторы. Сегодня на них возлагают функцию формирования внешней скоростной характеристики (ВСХ), стабилизацию частоты вращения в соответствии с выбранным положением рычага управления.

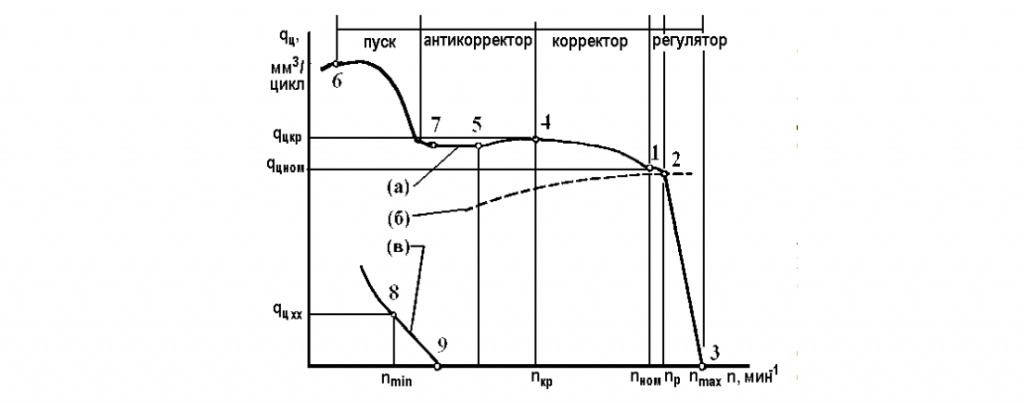

Форма ВСХ обычно такова, что с уменьшением частоты вращения от номинальной при неизменном положении рычага управления qц должна возрастать до частоты вращения nкр, соответствующей максимальному крутящему моменту дизеля, затем уменьшаться, особенно в дизелях с наддувом, чтобы исключить дымление и излишние перегрузки на детали дизеля. В зоне пусковых частот (nп = 50 200 мин-1) qц должна снова возрастать (кривая “а” на рис. 1.26).

К сожалению, естественная ВСХ ТА при прямом соединении рычага управления с рейкой ТНВД (кривая “б” на рис. 1.26) не совпадает с желательной. Снижение подачи топлива со снижением частоты вращения вала происходит, в основном, по двум причинам. Вопервых, со снижением частоты вращения ввиду фактора времени становятся существеннее утечки в прецизионных соединениях. Во-вторых, с уменьшением частоты снижается значение дросселирования топлива во впускных и отсечных окнах, что ведет к уменьшению активного хода плунжера, т.е. и цикловой подачи топлива. Из-за несовпадения кривых “а” и “б” возникает необходимость корректирования ВСХ.

Задача поддержания заданной частоты вращения включает, в частности, ограничение максимальной частоты вращения холостого хода nmax и обеспечивать автоматическое поддержание устойчивой частоты вращения на режимах холостого хода nmin, которая составляет nmin= 400 800 мин-1.

На всех частотах возрастание нагрузки на двигатель приводит к снижению частоты вращения. Без регулятора это приведет к уменьшению цикловой подачи и так вплоть до остановки двигателя. При падении нагрузки частота вращения возрастает, вызывая увеличение подачи топлива, что приводит к «разносу» двигателя. Устраняет этот недостаток автоматический регулятор.

Для выполнения этих задач ТНВД может иметь следующие регулирующие устройства:

регулятор частоты вращения – стабилизирует частоту вращения;

корректор цикловой подачи топлива - обеспечивает увеличение подачи топлива на ВСХ при снижении частоты вращения;

антикорректор - уменьшает подачу топлива на ВСХ при снижении частоты для снижения дымности отработавших газов;

пусковой обогатитель подачи топлива;

пневмокорректор (для дизелей с турбонаддувом) – ограничивает подачу топлива при недостаточном давлении наддува;

упор минимальных оборотов – заранее задает нужную частоту вращения на холостом ходу;

стоп-устройство - выключает подачу топлива для остановки дизеля.

Внешняя регуляторная характеристика (кривая 2 - 3 на рис. 1.26) является основной характеристикой ТНВД, определяющей его основные регулировочные параметры.

Она снимается путем изменения частоты вращения при положении рычага управления в положении максимальной подачи. Вблизи номинала рейка ТНВД находится на упоре, обеспечивая стабильность цикловых подач топлива в некотором диапазоне изменения частоты вращения (кривая 1 - 2). При дальнейшем увеличении частоты вращения регулятор начинает перемещать рейку ТНВД, снижая подачу топлива вплоть до полного выключения (точка 3). При работе на двигателе уменьшение подачи топлива приводит к падению частоты вращения, что предотвращает “разнос”.

Так достигается автоматическое поддержание заданного скоростного режима работы дизеля и на частичных частотах (положениях рычага управления). Но если внешние регуляторные характеристики различных регуляторов сходны, то их частичные характеристики существенно разнятся в зависимости от области применения дизеля.

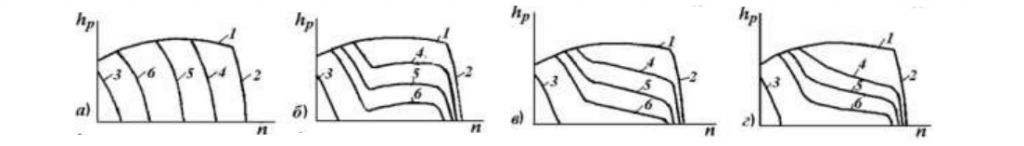

В настоящее время в отечественных тракторных дизелях чаще применяется всережимное регулирование n (рис. 1.27,а). Это дает автоматическое поддержание с заданной точностью заданного скоростного режима независимо от изменения нагрузки. Однако, такое регулирование связано с частым и неоправданным выходом дизеля на ВСХ, что приводит к перерасходу топлива и дымлению. Альтернативное решение - двухрежимное регулирование (рис. рис.1.27,б), т.е. использование регулирования только на минимальной и максимальной частотах и естественных скоростных характеристик ТА на промежуточных частотах.

Другим недостатком всережимного регулирования по сравнению с двухрежимным является рост динамических нагрузок на детали трансмиссии из-за переходных режимов, вызываемых забросами рейки (до 35 %). Поэтому в автомобилях и тракторах, выполняющих транспортные работы в условиях с быстро изменяющейся нагрузкой, применяют двухрежимные регуляторы.

С другой стороны двухрежимный регулятор усложняет управление дизелем, требуя более активной и квалифицированной реакции водителя. Кроме того, из-за пологого протекания регуляторных характеристик может наблюдаться неустойчивая работа двигателя на режимах с пониженными оборотами.

Компромиссным вариантом между двумя крайними решениями - всережимное регулирование с пологими характеристиками на промежуточных скоростных режимах, называемое также иногда "трехрежимным регулированием" (рис. 1.27,в). При таком регулировании можно выделить три зоны регулирования - при минимальных и максимальных n (как при двухрежимном) и в промежуточном диапазоне n (относительно пологие зависимости момента двигателя Mд от n). По характеристикам управления двигателем трехрежимное регулирование приближается к двухрежимному, но при этом уменьшается возможность неустойчивой работы двигателя на пониженных n.

Работу регулятора оценивают степенью его неравномерности δр, которая показывает его чувствительность к изменению частоты вращения и характеризует быстроту перемещения рейки ТНВД

Степень неравномерности регуляторов тракторных дизелей находится в пределах 0.07 0.08. При изменении положения рычага управления в сторону снижения скоростного режима δр увеличивается и в области минимально-устойчивой частоты вращения составляет 0.4 0.45.