Революционная на тот момент технология, примененная в легковом автомобиле, объединяющая насос, форсунку и элемент управления в один компактный блок (форсунка), позволила добиться таких результатов благодаря высокому давлению впрыска топлива до 2050 бар.

Первые четырехцилиндровые двигатели с системой непосредственного впрыска, оснащенные насос-форсунками, — это агрегаты 1.9 TDI с алюминиевыми 8-клапанными головками.

Использование насос-форсунок вместо ТНВД-распределителя позволило снизить расход топлива и выбросы выхлопных газов.

Использование этой характерной системы питания в автомобилях Audi, Volkswagen, Seat, Škoda и Mitsubishi на протяжении более 10 лет позволило увеличить потолок впрыска топлива с 2050 до 2200 бар. Эволюция системы охватила область проектирования двигателей и управляющей электроники.

Трехцилиндровый агрегат объемом 1,2 л, изначально оснащенный системой непосредственного впрыска с насос-форсунками , представляет собой конструкцию с алюминиевым блоком и головкой, оснащенной турбокомпрессором с изменяемой геометрией и интеркулером. Основная идея немецких инженеров заключалась в создании двигателя с низким средним расходом топлива, около 3 литров солярки на 100 км. Революционная на тот момент технология, примененная в легковом автомобиле, объединяющая насос, форсунку и элемент управления в один компактный блок (форсунка), позволила добиться таких результатов благодаря высокому давлению впрыска топлива до 2050 бар. Причем сам процесс впрыска, управляемый электромагнитным клапаном, можно разделить на несколько фаз, среди которых: предварительный впрыск и основной впрыск. Насос-форсунка располагалась в головке двигателя, что позволило исключить магистрали высокого давления и связанные с ними процессы пульсации давления. Главной проблемой, однако, была культура эксплуатации самого приводного агрегата, снижавшаяся за счет более высокого уровня вибраций, чем в случае с четырехцилиндровым двигателем. Были предприняты попытки устранить это явление с помощью балансирного вала, что еще больше усложнило конструкцию этого небольшого двигателя. Более позднее использование насос-форсунок в четырехцилиндровых двигателях позволило усовершенствовать систему питания и добиться лучших результатов.

Двигатель 1.9 ТДИ

Первыми четырехцилиндровыми двигателями с системой непосредственного впрыска, оснащенными насос-форсунками, являются агрегаты 1.9 TDI с алюминиевыми 8-клапанными головками (по два клапана на цилиндр), созданные на основе конструкции двигателя 1.9 TDI предыдущего поколения мощностью 81 кВт с Система питания, управляемая ТНВД- распределителем с электронным управлением . Использование насос-форсунок вместо ТНВД-распределителя позволило снизить расход топлива и снизить выбросы выхлопных газов при сохранении того же объема двигателя. Благодаря лучшему контролю над процессом впрыска топлива в цилиндр и разделению его на отдельные фазы увеличилась удельная мощность, улучшились крутящие характеристики агрегата и как следствие работа двигателя стала мягче. Головка двигателя была основательно модифицирована с учетом требований установки комплекта из четырех насос-форсунок с новым распределительным валом, имеющим дополнительные кулачки, управляющие их работой (рис. 1) посредством роликовых толкателей рычага. Сам распределительный вал приводился в движение коленчатым валом и ремнем ГРМ. Новая конструкция головки позволила установить тандемный насос, получивший привод от распределительного вала. Тандемный насос — это элемент, который содержит два отдельных насоса: вакуумный насос и топливный насос. Задача вакуумного насоса — подавать необходимое разрежение в усилитель тормозной системы, а топливный насос со специальной лопастной конструкцией подает топливо из топливного бака в насос-форсунку.

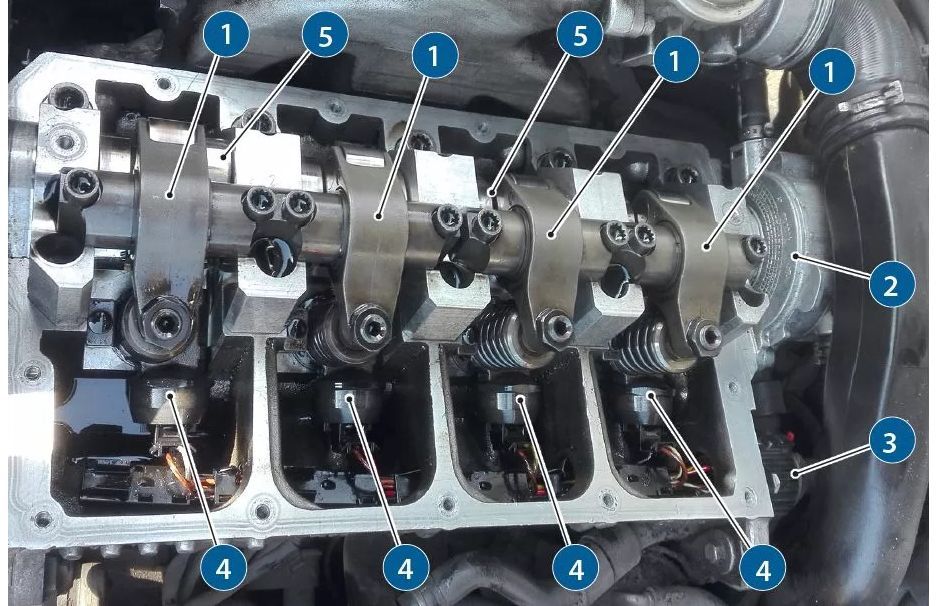

Рисунок 1. Головка агрегата 1.9 TDI мощностью 96 кВт и кодом двигателя AVF: 1 – толкатели роликовых рычагов, 2 – тандемный насос (соединение топливного насоса с вакуумным насосом), 3 – электрический разъем жгута управления работа насос-форсунок, 4 – насос-форсунки, 5 – распределительный вал.

Каналы подачи и отвода топлива к отдельным насос-форсункам расположены внутри головки двигателя, что явно усложняет ее конструкцию. Насос-форсунка крепится к головке под углом одним винтом (рис. 2), но такой способ установки приводил к выпиранию алюминиевого гнезда крепления блока и являлся источником передаваемого шума.

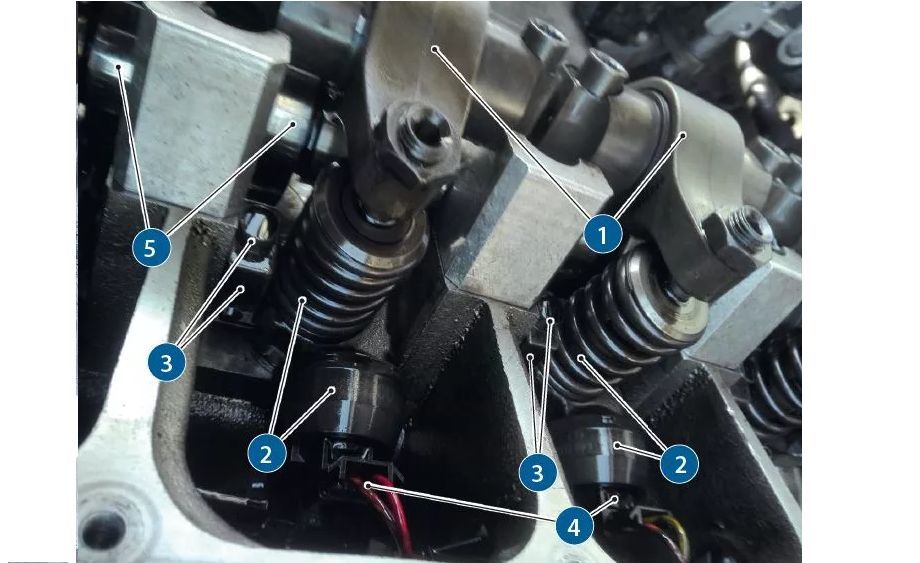

Рисунок 2. Двигатель 1.9 TDI – насос-форсунка установлена в головке: 1 – роликовые толкатели рычага, 2 – насос-форсунка, 3 – винт с элементом крепления, 4 – разъем тросов электромагнитного клапана насос-форсунки, 5 – распределительный вал.

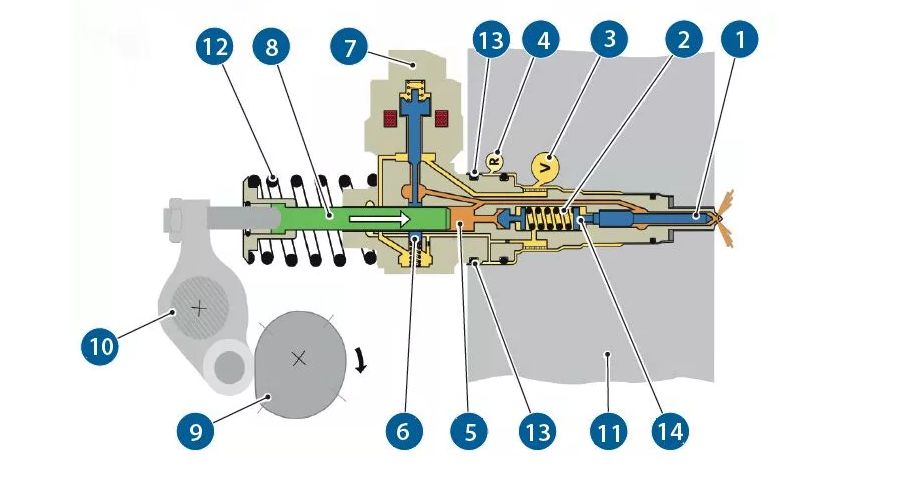

При ремонте, требующем разборки насос-форсунки, важно установить ее правильно, т.е. перпендикулярно, и следовать рекомендации по замене отдельных винтов и уплотнительных колец, уплотняющих насос-форсунку в сборе (маркировка № 13 на рисунке 3). Несоблюдение инструкций по обслуживанию может привести к повреждению головки или самой насос-форсунки.

Рисунок 3. Устройство насос-форсунки двигателя 1.9 TDI с электромагнитным клапаном (обозначения в тексте)

Принцип работы насос-форсунки

Устройство и принцип работы насос-форсунок, применяемых в двигателях 1.9 TDI, показаны на рисунке 3. Кулачок насос-форсунки (обозначение №9 на рисунке 3), расположенный на распределительном валу, вращается и приводит в движение роликовый толкатель рычага (10). Движение толкателя заставляет поршень (8) двигаться вверх под действием поршневой пружины (12). Соответствующий выбор профиля кулачка насос-форсунки обеспечивает более медленную скорость движения поршня на этапе заполнения расширяющейся камеры высокого давления (5) топливом. Электромагнитный клапан (7) еще не активирован. Фазе начала предварительного впрыска предшествует приведение в действие и закрытие электромагнитного регулирующего клапана (7) и перемещение поршня (8) вниз. Именно в этот момент инициируется процесс повышения давления топлива примерно до 160 бар, после чего за счет давления топлива на игле распылителя (1) она открывается и начинается предварительный впрыск. Фаза предварительного впрыска завершается открытием электромагнитного регулирующего клапана (7). Количество циклов предварительного впрыска определяется контроллером двигателя и может варьироваться от 1 до 2 циклов в зависимости от условий работы двигателя. Фаза основного впрыска начинается, когда поршень (8) продолжает двигаться вниз, электромагнитный регулирующий клапан (7) закрывается и давление топлива увеличивается. Достижение высокого уровня давления топлива поддерживает действие пружины распылителя (2), благодаря чему распылитель (1) может открываться на значительно большую величину, чем на этапе предварительного впрыска. При генерации максимальной мощности двигателя давление главного впрыска может достигать 2050 бар.

Окончание фазы основного впрыска вызывает открытие управляющего электромагнитного клапана (7), резкое падение давления топлива в форсунке и топливо поступает в подающий канал.

Подача топлива осуществляется через каналы в головке двигателя, обозначенные V- (рисунок 3), слив топлива осуществляется через канал, обозначенный R.

Дополнительно индексные маркировки:

6 – игла электромагнитного клапана насос-форсунки,

11 – головная часть двигателя,

14 – запирающий поршень.

Охлаждение насос-форсунки осуществляется за счет циркуляции топлива между впускным и выпускным каналами.

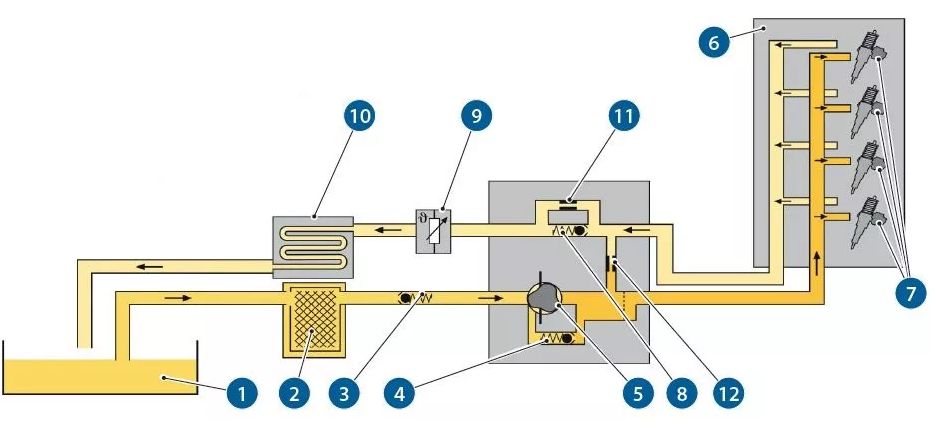

Схема системы подачи топлива двигателя 1,9 TDI с насос-форсунками представлена на рисунке 4.

Рисунок 4. Схема системы питания двигателя 1.9 TDI с насос-форсунками.

Топливо из топливного бака (1) поступает в фильтр (2), затем достигает обратного клапана (3). Роль этого клапана (3) заключается в предотвращении обратного потока топлива, когда двигатель не работает. Поток топлива достигает патрубка лопастного топливного насоса, откуда перекачивается к отдельным насос-форсункам (7), установленным в головке двигателя (6). Если давление топлива превышает 7,5 бар, срабатывает ограничительный клапан (4), задачей которого является защита насоса и компонентов топливной системы от внезапного повышения давления топлива путем открытия перепускного канала, подключающегося к стороне всасывания насоса.Специальный канал (12) обеспечивает свободный поток пузырьков паров топлива из насоса в сторону обратного потока топлива из головки. Если в топливной системе имеется воздух, когда топливный бак почти пуст, клапан ограничения давления (8) остается закрытым и воздух стравливается через дроссель (11). Датчик температуры топлива (9) подает на контроллер двигателя сигнал, соответствующий значению его температуры, а встроенный в схему охладитель топлива (10) поддерживает температуру возвращающегося из головки топлива на необходимом уровне. Сам радиатор (10) объединен с узлом топливного фильтра, и теплообмен происходит по принципу жидкостно-жидкостного теплообменника, где охлаждающей средой является поток жидкости из системы охлаждения автомобиля . Соединение системы охлаждения топлива с системой охлаждения двигателя позволяет сравнительно быстро снизить температуру самого топлива, предотвращая образование вредных паров и тепловых пробок в цепи питания. Топливный фильтр (2) играет чрезвычайно важную роль, поскольку непосредственный впрыск под высоким давлением, осуществляемый с помощью насос-форсунки, чувствителен к разного рода загрязнениям и частицам воды. Соблюдение интервалов замены является необходимым условием поддержания системы впрыска в исправном состоянии. Также стоит отметить, что на процесс впрыска и его качество влияет состояние распределительного вала, т.е. правильный профиль управляющего кулачка. Чрезмерный износ распределительного вала или ролика толкателя рычага может привести к снижению эффективности работы насос-форсунки. Помимо компьютерной диагностики, проверка системы электропитания должна включать и визуальный осмотр этих элементов на предмет характерного механического износа.